La Ley 34/1998, de 7 de octubre, del Sector de Hidrocarburos, en la disposición transitoria tercera –instrucciones técnicas– establece que el Gobierno, en el plazo máximo de un año, mediante Real Decreto, aprobará nuevas instrucciones técnicas complementarias que estarán referidas respectivamente a dos supuestos diferenciados, de un lado, aquellas instalaciones sin suministro a vehículos, y de otro lado, aquellas instalaciones en las que se efectúen suministros a vehículos.

Estas instalaciones están reguladas, actualmente, por el Reglamento de instalaciones petrolíferas, aprobado por el Real Decreto 2085/1994, de 20 de octubre; por la instrucción técnica complementaria (ITC) MI-IP03 «Instalaciones petrolíferas para uso propio», aprobada por el Real Decreto 1427/1997, de 15 de septiembre, y por la ITC MI-IP04 «Instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público», aprobada por el Real Decreto 2201/1995, de 28 de diciembre.

Por otra parte, la Ley 21/1992, de 16 de julio, de Industria, señala en el apartado 5 de su artículo 12, que «los reglamentos de seguridad industrial en el ámbito estatal se aprobarán por el Gobierno de la Nación, sin perjuicio de que las Comunidades Autónomas, con competencia legislativa sobre industria, puedan introducir requisitos adicionales sobre las mismas materias cuando se trate de instalaciones radicadas en su territorio».

El Reglamento de instalaciones petrolíferas en sus artículos 2, 6 y 8 determina condiciones que no se ajustan a lo que establecen las Leyes 34/1998, del Sector de Hidrocarburos, y 21/1992, de Industria, por lo tanto, se considera necesario modificar estos artículos adaptándolos a lo que preceptúan las citadas leyes.

El Real Decreto 2201/1995 fija, en su disposición transitoria segunda, los plazos para realizar las primeras pruebas a las instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público, existentes. Teniendo en cuenta que las características técnico-mecánicas que garantizan la estanqueidad y resistencia mecánica de tales instalaciones pueden verse alteradas y deterioradas como consecuencia del contacto con agentes corrosivos, oxidantes, etc., propios de la naturaleza de los terrenos circundantes, elementos constructivos y otras instalaciones anexas, dando lugar a fugas incontroladas que originan la contaminación del medio ambiente y creando peligro de concentraciones explosivas o incendios, se considera necesario reducir estos plazos y unificarlos con los que establece la disposición transitoria segunda del Real Decreto 1427/1997 para instalaciones petrolíferas para uso propio, existentes.

El presente Real Decreto tiene por objeto dar cumplimiento a lo indicado en la citada Ley 34/1998, estableciendo las condiciones técnicas a las que han de ajustarse las instalaciones de almacenamiento de carburantes y combustibles líquidos, para su consumo en la propia instalación y para suministro a vehículos, y adaptar el Reglamento de instalaciones petrolíferas a lo establecido en la Leyes 21/1992 y 34/1998.

Por todo ello, se ha considerado necesario modificar el Reglamento de Instalaciones Petrolíferas y las ITCs MI-IP03 y MI-IP04, y, por medidas de seguridad, establecer unas disposiciones transitorias en las que se contemplen nuevos plazos para realizar la primera revisión y pruebas periódicas a las instalaciones existentes.

La presente disposición ha sido sometida al procedimiento de información en materia de normas y reglamentaciones técnicas previsto en la Directiva 98/34/CE, del Parlamento Europeo y del Consejo, de 22 de junio (cuya última modificación la constituye la Directiva 98/48/CE, del Parlamento Europeo y del Consejo, de 20 de julio), así como en el Real Decreto 1168/1995, de 7 de julio.

En su virtud, a propuesta del Ministro de Industria y Energía, de acuerdo con el Consejo de Estado y previa deliberación del Consejo de Ministros en su reunión del día 1 de octubre de 1999,

DISPONGO:

Se da nueva redacción a los artículos 2, 6 y 8 del Reglamento de instalaciones petrolíferas, aprobado por el Real Decreto 2085/1994, de 20 de octubre, que quedan como sigue:

«Artículo 2.

1. El campo de aplicación de este Reglamento incluye:

a) Las refinerías de petróleo, plantas petroquímicas integradas en las mismas y sus parques de almacenamiento anejos.

b) Instalaciones y parques de almacenamiento destinados a la distribución y suministro de productos petrolíferos, con excepción de los incluidos en la clase A.

c) Las instalaciones de almacenamiento de carburantes y combustibles líquidos para su consumo en la propia instalación.

d) Instalaciones para suministro de carburantes y combustibles líquidos a vehículos.

2. Las instalaciones destinadas a almacenar indistintamente carburantes o combustibles líquidos y otros productos químicos se podrán regir:

a) Por este Reglamento de instalaciones petrolíferas, complementado por el Reglamento de almacenamiento de productos químicos y sus Instrucciones técnicas complementarias específicas, aplicables a los productos distintos de los carburantes o combustibles líquidos.

b) Por el Reglamento de almacenamiento de productos químicos.

Las opciones citadas anteriormente se excluyen entre sí.

3. Quedan excluidas de este Reglamento las instalaciones de almacenamiento de productos cuyo punto de inflamación sea superior a 150 oC.»

«Artículo 6.

Las instalaciones comprendidas en el ámbito de aplicación de este Reglamento relacionadas con los artículos 39, 40 y 42 de la Ley 34/1998, de 7 de octubre, del Sector de Hidrocarburos, requerirán autorización administrativa, sin perjuicio, en su caso, de las concesiones administrativas contempladas en la legislación específica.

El resto de las instalaciones, según corresponda, se inscribirán en el registro de instalaciones de distribución al por menor exigido por el artículo 44 de la Ley 34/1998, de 7 de octubre, del sector de Hidrocarburos, o el registro de establecimientos industriales creado por el artículo 21 de la Ley 21/1992, de 16 de julio, de Industria.

Para ello, se presentará en el órgano competente de la correspondiente Comunidad Autónoma un proyecto de la instalación, firmado por técnico titulado competente, en el que se ponga de manifiesto el cumplimiento de las especificaciones exigidas por las instrucciones técnicas complementarias de este Reglamento, así como de las prescritas por las demás disposiciones legales que le afecten.

No obstante lo indicado en el párrafo anterior, las instrucciones técnicas complementarias podrán establecer la sustitución del proyecto por otro documento más sencillo en aquellos casos en que la menor peligrosidad y condiciones de dichas instalaciones así lo aconsejen.

Las modificaciones de las instalaciones que no afecten sustancialmente a las mismas podrán realizarse, previa comunicación y autorización del órgano competente de la correspondiente Comunidad Autónoma. En otro caso, necesitarán la presentación de un proyecto o documento indicando las modificaciones a realizar.»

«Artículo 8.

La ejecución de las instalaciones a que se refiere este Reglamento se efectuará bajo la dirección de un técnico titulado competente o por un instalador debidamente inscrito en el correspondiente Registro, según se indique en la correspondiente instrucción técnica complementaria.

Para la puesta en servicio será necesario presentar ante el órgano competente de la correspondiente Comunidad Autónoma la siguiente documentación:

a) Certificado en el que se haga constar que la instalación reúne las condiciones reglamentarias, se ajusta al proyecto o documento presentado, su funcionamiento es correcto y se han realizado las pruebas correspondientes, exigidas en las Instrucciones técnicas complementarias de este Reglamento.

Este certificado será extendido por el instalador que haya realizado el montaje, por el director de la obra o por un organismo de control de los que se refiere el artículo 15 de la Ley 21/1992, de 16 de julio, de Industria.

b) Se acompañarán igualmente los documentos que pongan de manifiesto el cumplimiento de las exigencias formuladas por las demás disposiciones legales que afecten a la instalación.

A la vista de la documentación indicada en los párrafos anteriores, el órgano competente de la correspondiente Comunidad Autónoma extenderá la autorización de puesta en servicio, para aquellas instalaciones que lo precisen, o las inscribirá en el correspondiente registro, previa, si lo estima conveniente, la correspondiente inspección.»

Se modifican las instrucciones técnicas complementarias MI-IP03 «Instalaciones petrolíferas para uso propio», aprobada por el Real Decreto 1427/1997, de 15 de septiembre, y la MI-IP04 «Instalaciones fijas para distribución al por menor de carburantes y combustibles petrolíferos en instalaciones de venta al público», aprobada por el Real Decreto 2201/1995, de 28 de diciembre, que quedan redactadas, respectivamente, como se indica en los anexos I y II del presente Real Decreto.

Las instalaciones existentes antes de la entrada en vigor de las instrucciones técnicas complementarias (ITCs) MI-IP03 y MI-IP04, aprobadas por los Reales Decretos 1427/1997 y 2201/1995, que se hubieran adaptado a las mismas, así como las autorizadas conforme a ellas, serán inspeccionadas de acuerdo con lo indicado en dichas ITCs. Las instalaciones que no se hubieran adaptado serán inspeccionadas de acuerdo con lo establecido en el Reglamento en vigor en el momento en que se instalaron.

La adecuación de las instalaciones petrolíferas de las Fuerzas Armadas a las prescripciones contenidas en las instrucciones, que aprueba el presente Real Decreto, se efectuará por los propios órganos encargados de su mantenimiento y utilización.

Asimismo, las revisiones e inspecciones de las instalaciones petrolíferas de las Fuerzas Armadas, que estén ubicadas dentro de las zonas de interés para la Defensa Nacional, serán realizadas por los órganos correspondientes de las Fuerzas Armadas.

Las instalaciones de almacenamiento para su consumo en la propia instalación, existentes a la entrada en vigor del presente Real Decreto, se someterán a las revisiones y pruebas periódicas indicadas en el capítulo X de la ITC MI-IP03.

Estas instalaciones dispondrán de los siguientes plazos para realizar la primera revisión y prueba periódica:

a) Instalaciones con más de veinte años: dos años.

b) Instalaciones entre siete y veinte años: tres años.

c) Resto de instalaciones a los diez años de la autorización de funcionamiento.

La fecha de antigüedad será la de autorización de funcionamiento de la instalación o la fecha de la última revisión y prueba realizada a la instalación en condiciones similares a las indicadas en el citado capítulo X.

Las instalaciones para suministro a vehículos, existentes a la entrada en vigor del presente Real Decreto, se someterán a las revisiones y pruebas periódicas indicadas en el capítulo XII de la ITC MI-IP04.

Estas instalaciones dispondrán de los siguientes plazos para realizar la primera revisión y prueba periódica:

a) Instalaciones con más de veinte años: dos años.

b) Instalaciones entre siete y veinte años: tres años.

c) Resto de instalaciones a los diez años de la autorización de funcionamiento.

La fecha de antigüedad será la de autorización de funcionamiento de la instalación o la fecha de la última revisión y prueba realizada a la instalación en condiciones similares a las indicadas en el citado capítulo XII.

A la entrada en vigor del presente Real Decreto, las instalaciones de almacenamiento para su consumo en la propia instalación que se encuentren en fase de construcción seguirán rigiéndose por las disposiciones que les fueron de aplicación en el momento de presentación del proyecto.

No obstante lo anterior, los titulares de las instalaciones podrán acogerse a las prescripciones establecidas en la instrucción técnica complementarias MI-IP03 que se aprueba por este Real Decreto a partir de su entrada en vigor.

1. Las instalaciones que hayan sido autorizadas con arreglo a las normas y especificaciones contenidas en la instrucción técnica complementaria MI-IP03, aprobada por el Real Decreto 1427/1997, de 15 de septiembre, en las que se efectúen suministros de carburantes y combustibles petrolíferos a vehículos, deberán adaptarse en un plazo no superior a dos años a los requisitos exigidos en la instrucción técnica complementaria MI-IP04 contenida en el anexo II del presente Real Decreto.

2. Las instalaciones para el suministro a vehículos que se encuentren en fase de tramitación para su autorización o de construcción a la entrada en vigor del presente Real Decreto deberán cumplir las normas establecidas en la ITC MI-IP04 contenida en el anexo II del mismo.

Este Real Decreto entrará en vigor al mes de la fecha de su publicación en el «Boletín Oficial del Estado».

Dado en Madrid a 1 de octubre de 1999.

JUAN CARLOS R.

El Ministro de Industria y Energía,

JOSEP PIQUÉ I CAMPS

Instalaciones de almacenamiento para su consumo en la propia instalación

Índice

Capítulo I. Introducción.

Capítulo II. Tanques de almacenamiento y equipos auxiliares.

Capítulo III. Instalación de tanques.

Capítulo IV. Instalaciones de suministro por tubería.

Capítulo V. Instalaciones de suministro a motores.

Capítulo VI. Instalación eléctrica.

Capítulo VII. Protección contra incendios.

Capítulo VIII. Inscripción de instalaciones.

Capítulo IX. Obligaciones y responsabilidades.

Capítulo X. Revisiones e inspecciones periódicas.

Anexo. Normas admitidas para el cumplimiento de la instrucción MI-IP03.

1. Objeto

La presente «instrucción técnica complementaria (ITC)» tiene por objeto establecer las prescripciones técnicas a las que han de ajustarse las instalaciones para almacenamiento de carburantes y combustibles líquidos, para su consumo en la propia instalación.

2. Campo de aplicación

La presente ITC se aplicará a las instalaciones de almacenamientos de carburantes y combustibles líquidos, para consumos industriales, agrícolas, ganaderas, domésticas y de servicio, así como a todos aquellos otros no contemplados de forma específica, pero que puedan ser considerados como semejantes, apreciándose identidad de razón con los expresamente previstos. A estos efectos, se establece la clasificación de instalaciones siguiente:

2.1 Tendrán la consideración de instalaciones para consumo en la propia instalación:

a) Instalaciones industriales fijas (hornos, quemadores para aplicaciones diversas, etc.).

b) Instalaciones de almacenamiento de recipientes móviles que contengan carburantes y combustibles para uso industrial.

c) Instalaciones de combustibles para calefacción, climatización y agua caliente sanitaria.

d) Instalaciones fijas para usos internos no productivos en las industrias (grupos electrógenos, etc.).

e) Instalaciones destinadas a suministrar combustible y/o carburante a medios de transporte interno, que operen sólo dentro de las empresas (carretillas elevadoras, etc.).

f) Instalaciones destinadas a suministrar combustible y/o carburante a maquinaria, que no sea vehículo.

2.2 No tendrán la consideración de instalaciones de almacenamiento para su consumo en la propia instalación, aquellas instalaciones que no aparezcan incluidas, expresa o tácitamente, en alguno de los supuestos previstos anteriormente o en el campo de aplicación de las ITCs MI-IP01, «Refinerías», o MI-IP02 «Parques de almacenamiento de líquidos petrolíferos», deberán regirse por la ITC MI-IP04.

3. Definiciones usadas en esta instrucción

A los efectos de esta instrucción técnica complementaria, se entiende por:

3.1 Aguas contaminadas: se entiende por aguas contaminadas aquéllas que no cumplan con las condiciones de vertido, de acuerdo con la legislación vigente al respecto.

En general, se consideran como susceptibles de estar contaminadas las aguas en contacto con los productos, las de limpieza de los recipientes, cisternas y otras semejantes, así como las de lluvia y de protección contra incendios que, en su recorrido hacia el drenaje, puedan ponerse en contacto con elementos contaminantes.

3.2 Almacenamiento: es el conjunto de recipientes de todo tipo que contengan o puedan contener líquidos, combustibles o carburantes, ubicados en un área que incluye los tanques propiamente dichos, sus cubetos de retención, las calles intermedias de circulación y separación, las tuberías de conexión y las zonas e instalaciones de carga, descarga y trasiego anejas.

3.3 Área de las instalaciones: superficie delimitada por la proyección normal sobre un plano horizontal del perímetro de la instalación considerada.

3.4 Cubeto: recipiente estanco que contiene en su interior algún/os elemento/s de almacenamiento y cuya misión es retener los productos contenidos en este/os elemento/s en caso de rotura de los mismos o de funcionamiento incorrecto del sistema de trasiego o manejo.

3.5 Estación de bombeo: es aquella que tiene una capacidad de trasiego de producto mayor de 3,5 m3/h para los de clase B y 15 m3/h para los de las clases C y D.

3.6 Inspección periódica: todo examen realizado con posterioridad a la puesta en servicio de las instalaciones, aparatos o equipos, para verificar el cumplimiento de los requisitos que se establecen en esta ITC. Realizada por la Administración competente o por organismo de control autorizado.

3.7 Líquido: todo producto que en el momento de su almacenamiento tiene dicho estado físico, incluyendo los que tienen una fluidez mayor de 300 cuando se prueba según norma UNE 104 281, parte 4-2, «Prueba de penetración para materiales bituminosos y bituminosos modificados».

3.8 Líquido combustible: es un líquido con punto de inflamación igual o superior a 38 ºC.

3.9 Líquido inflamable: es un líquido con un punto de inflamación inferior a 38 ºC.

3.10 Ovalización: es la diferencia entre el diámetro nominal y el diámetro real una vez enterrado el tanque (cuando se encuentra vacío) dividido por el diámetro nominal.

3.11 Pila: es el conjunto de recipientes móviles no separados por pasillos o por recipientes con productos no inflamables o cuya combustión sea endotérmica en condiciones de fuego.

3.12 Recipiente: toda cavidad con capacidad de almacenamiento o de retención de fluidos. A efectos de esta ITC, las tuberías, bombas, vasos de expansión, válvulas, no se consideran como recipientes.

3.13 Resistencia al fuego: es la cualidad de un elemento constructivo que lo hace capaz de mantener durante cierto tiempo las condiciones de estabilidad mecánica, estanqueidad a las llamas y humos, ausencia de emisión de gases inflamables y aislamiento térmico cuando se le somete a la acción del fuego. Esta cualidad se valora por el tiempo que el material mantiene las condiciones citadas expresado en minutos, y se expresa por las siglas RF seguidas de la expresión numérica de tiempo. Su determinación se hará de acuerdo con las normas UNE 23 093, UNE 23 801 y UNE 23 802.

3.14 Revisión periódica: toda revisión o prueba posterior a la puesta en servicio de los aparatos o equipos, realizada por instalador autorizado u organismo de control.

3.15 Titular de la instalación: persona física o jurídica que figura como responsable ante la Administración, de las obligaciones impuestas en la normativa y reglamentación vigente. Podrá ser el propietario, arrendatario, administrador, gestor o cualquier otra cuyo título le confiere esa responsabilidad.

3.16 Tanque: recipiente diseñado para soportar una presión interna manométrica entre 0 y 98 kPa (1kg/cm2).

3.17 Unidad de proceso: es el conjunto de elementos e instalaciones de producción.

3.18 Uniones desmontables: son aquellas uniones estancas que, por diseño, están concebidas para poder ejecutar las operaciones de conexionado y desconexionado fácilmente, manteniendo intacta su cualidad de uniones estancas.

3.19 Uniones fijas: son aquellas uniones estancas en las que la operación de desconexionado sólo puede realizarse por destrucción de las mismas, no manteniendo su cualidad de uniones estancas en un posterior conexionado, salvo que se realicen de nuevo como si se tratara de su primera ejecución, reponiendo los materiales de la unión.

3.20 Vehículo: artefacto o aparato capacitado para circular por vías o terrenos públicos, tanto urbanos como interurbanos, por las vías y terrenos que, sin tener tal aptitud, sean de uso común y, en defecto de otras normas, por las vías y terrenos privados que sean utilizados por una colectividad indeterminada de usuarios, excluyéndose los artefactos o aparatos cuya única vía de circulación sea «el agua o el aire». No se considera vehículo al ferrocarril.

3.21 Venteo: es el sistema diseñado para prevenir los efectos de las alteraciones bruscas de presión interna de un tanque de almacenamiento como consecuencia de las operaciones de transvase o de las variaciones de la temperatura ambiente.

3.22 Vías de comunicación públicas: son las carreteras, caminos, calles y líneas de ferrocarril de uso público y libre circulación.

3.23 Vías de comunicación de servicio: son las carreteras, caminos, calles y líneas de ferrocarril de circulación restringida o reglamentada.

3.24 Zonas clasificadas: son los emplazamientos en los que haya o pueda haber gases o vapores inflamables en cantidad suficiente para producir mezclas explosivas o inflamables (norma UNE-EN 60079-10).

3.25 Zona de carga y descarga: son aquellos lugares en los que se sitúan unidades de transporte o recipientes móviles para realizar operaciones de transvase de líquidos, entre las unidades de transporte o recipientes móviles y los almacenamientos o entre unidades de transporte.

3.26 Zonas de fuego abierto: se consideran zonas de fuego abierto aquellas en las que, de forma esporádica o continuada, se producen llamas o chispas al aire libre, así como en las que existen superficies que pueden alcanzar temperaturas capaces de producir una ignición.

A título indicativo y, no exhaustivo, se consideran como zonas de fuego abierto:

Los hornos, calderas, forjas, gasógenos fijos o móviles y todo sistema de combustión, en general.

Las instalaciones con motores de explosión o combustión interna utilizados en zonas con ambientes inflamables o explosivos, que no lleven protección antideflagrante.

Los emplazamientos y locales en los que está permitido encender el fuego y fumar, por ejemplo: oficinas, comedores y otros lugares similares.

4. Área de las instalaciones

A efectos de establecer las áreas de las instalaciones se deben considerar los límites siguientes:

4.1 Estación de carga: el área que contiene los dispositivos de carga en posición normal de operación, más las cisternas de todos los vehículos en el supuesto de que carguen simultáneamente.

4.2 Centrales de vapor de agua: el borde de las calderas con sus elementos de recuperación y conductos de humos, si están situados a la intemperie, o el edificio que las albergue, incluidas las turbinas de generación de energía eléctrica si las hubiera.

4.3 Subestaciones eléctricas: el vallado más próximo que deba existir a su alrededor, o los límites del edificio donde estén contenidas.

4.4 Tanques de almacenamiento: el área de la proyección sobre el terreno, tomada desde el borde de los tanques y recipientes similares.

4.5 Almacenamiento: el área que contiene las instalaciones definidas para igual concepto en el apartado 3.2 de este capítulo.

4.6 Balsas separadoras: el borde de la balsa a plena capacidad.

4.7 Edificios: el área de proyección de las paredes exteriores.

4.8 Estaciones de bombeo: el área que incluye el conjunto de bombas con sus accionamientos y valvulería aneja o el vallado mínimo que pudiera serle aplicable, o el edificio que las contenga.

5. Formas de almacenamiento

El almacenamiento se podrá realizar en recipientes fijos o móviles.

Con las limitaciones que por cada caso o producto que almacenen se establezca, los recipientes fijos se podrán instalar:

Sobre el nivel del terreno, o de superficie.

Semienterrados.

Bajo el nivel del terreno, que pueden estar enterrados o en fosa.

Los recipientes móviles se podrán apilar, en función de su forma, material y dimensiones, en las mismas condiciones que los recipientes fijos, excepto la de enterrados.

6. Tanques

Los tanques se diseñarán y construirán conforme a las correspondientes normas UNE-EN 976-1, UNE 53 432, UNE 53 496, UNE 62 350, UNE 62 351 y UNE 62 352.

En ausencia de normas para el cálculo se justificará, como mínimo, lo siguiente:

Resistencia del material utilizado. Para el cálculo se usará un valor menor o igual al 40 por 100 de resistencia a la rotura y al 80 por 100 del límite elástico.

Resistencia mecánica del tanque lleno de agua.

Presión y depresión en carga y descarga.

Medidas suplementarias por condiciones de corrosión interior o exterior.

Idoneidad entre el material del tanque y el líquido a contener.

Los tanques se podrán construir de chapa de acero, polietileno de alta densidad, plástico reforzado con fibra de vidrio u otros materiales, siempre que se garantice la estanqueidad.

Asimismo, se podrán construir tanques de doble pared, cuyas paredes podrán ser del mismo o distinto material.

Se podrán instalar tanques compartimentados para contener diferentes productos.

7. Tuberías y accesorios

El material de las tuberías para las conducciones de hidrocarburos podrá ser de acero al carbono, cobre, plástico u otro adecuado al producto que se trate, siempre que cumplan las normas aplicables UNE 19 011, UNE 19 040, UNE 19 041, UNE 19 045 y UNE 19 046. Podrán utilizarse tuberías de materiales sobre los que no exista normativa aplicable, siempre que dispongan de un certificado extendido por un laboratorio oficial acreditado, nacional o de un país miembro de la UE, en el que se certifique el cumplimiento de los siguientes requisitos:

a) Resistencia química interna y externa a los productos petrolíferos.

b) Permeabilidad nula a los vapores de los productos petrolíferos.

c) Resistencia mecánica adecuada a la presión de prueba.

Para la tubería de cobre el espesor de pared mínimo será de un milímetro.

Las uniones de los tubos entre sí y de éstos con los accesorios se harán de acuerdo con los materiales en contacto y de forma que el sistema utilizado asegure la resistencia y estanqueidad, sin que ésta pueda verse afectada por los distintos carburantes o combustibles que se prevea conduzcan, no admitiéndose las uniones roscadas/embridadas salvo en uniones con equipos o que puedan ser permanentemente inspeccionables visualmente.

Las conducciones tendrán el menor número posible de uniones en su recorrido. Estas podrán realizarse mediante sistemas desmontables y/o fijos.

Las uniones desmontables deberán ser accesibles permanentemente.

En tuberías de acero, los cambios de dirección se practicarán, preferentemente, mediante el curvado en frío del tubo, tal como se especifica en la norma UNE 37 505 o UNE 19 051, según sea galvanizada o sin galvanizar. Si el radio de curvatura fuera inferior al mínimo establecido en normas, el cambio de dirección se resolverá mediante la utilización de codos de acero para soldar según norma UNE 19 071, o mediante codos y curvas de fundición maleable definidas en la norma UNE-EN 10242.

Cuando las tuberías se conecten a tubuladuras situadas en la boca de hombre, se realizará mediante uniones desmontables de forma que permitan liberar completamente el acceso de la boca de hombre, para lo cual deberán disponer de los acoplamientos suficientes y necesarios para su desconexión.

El diámetro de las tuberías y sus accesorios se calcularán en función del caudal, de la longitud de la tubería y de la viscosidad del líquido a la temperatura mínima que pueda alcanzar.

8. Conexiones

8.1 Carga del tanque. La carga o llenado se realizará por conexiones formadas por dos acoplamientos rápidos abiertos, un macho y otro hembra, para que por medio de éstos se puedan realizar transferencias de los carburantes y combustibles líquidos de forma estanca y segura.

Serán de tipo de acoplamiento rápido, construidos de acuerdo con una norma de reconocido prestigio. Será obligatorio que sean compatibles entre el camión cisterna, vagón cisterna o cualquier medio de transporte del líquido y la boca de carga. Las conexiones rápidas serán de materiales que no puedan producir chispas en el choque con otros materiales.

El acoplamiento debe garantizar su fijación y no permitir un desacoplamiento fortuito.

Los acoplamientos deben asegurar la continuidad eléctrica.

En los tanques con capacidad nominal superior a 3.000 litros, se instalarán dispositivos para evitar un rebose por llenado excesivo.

Para tanques de superficie de capacidad nominal igual o inferior a 3.000 litros y con productos de las clases C o D, la carga podrá realizarse por medio de un boquerel a un orificio apropiado a tal efecto.

La tubería de carga, en los tanques de capacidad superior a los 1.000 litros, entrará en el tanque hasta 15 cm del fondo y terminará, preferentemente, cortada en pico de flauta, y su diámetro no podrá ser inferior al del acoplamiento de descarga.

Cuando el líquido almacenado sea de la clase C o D, el final de la misma podrá realizarse en forma de cayado, para que el líquido al salir no remueva los fondos del tanque, utilizándose, a tal fin, tubo curvado, comúnmente denominado «descarga curva hamburguesa de 180o».

La carga o llenado del tanque podrá hacerse por gravedad o forzada. Cuando ésta sea por gravedad, la tubería tendrá una pendiente mínima hacia el tanque de, al menos, el 1 por 100.

La boca de carga se situará a una distancia no superior a 10 m de la zona de carga. En caso contrario se justificará debidamente.

Se evitará en todo momento la presurización del tanque.

En todos los casos los caudales mínimos de llenado serán los siguientes:

10 metros cúbicos por hora en instalaciones con capacidad de almacenamiento igual o inferior a 5 metros cúbicos.

20 metros cúbicos por hora en instalaciones con capacidad de almacenamiento comprendida entre 5 y 50 metros cúbicos.

40 metros cúbicos por hora para instalaciones con capacidad de almacenamiento superior a 50 metros cúbicos.

8.2 Ventilación. Los tanques dispondrán de una tubería de ventilación de un diámetro interior mínimo de 25 mm para capacidades menores o iguales a 3.000 litros y de 40 mm para el resto, que accederá al aire libre hasta el lugar en el que los vapores expulsados no puedan penetrar en los locales y viviendas vecinos ni entrar en contacto con fuente que pudiera provocar su inflamación, protegiendo su salida contra la introducción de cuerpos extraños. Se calculará de forma que la evacuación de los gases no provoquen sobrepresión en el tanque.

La aireación para tanques con volumen de almacenamiento total inferior o igual a 1.500 litros de productos de clase C o D podrá desembocar en espacios o locales cerrados con una superficie mínima de ventilación de 200 cm2 al exterior.

La boca de salida de ventilación del tanque deberá protegerse con una rejilla cortafuegos y, siempre que sea posible, será visible desde la boca de descarga del producto.

Si se trata de instalaciones con tanques por debajo del nivel del suelo, la conducción de aireación debe desembocar al menos 50 cm sobre el orificio de llenado o entrada al tanque de la tubería de carga y, al menos, 50 cm sobre el nivel del suelo. En el caso de instalaciones con tanques sobre el nivel del suelo, la tubería de aireación y el orificio de llenado o entrada al tanque de la tubería de carga pueden acabar, prácticamente, a la misma altura.

La tubería tendrá una pendiente hacia el tanque, tal que permita la evacuación de los posibles condensados y, como mínimo, ésta será del 1 por 100.

Varios tanques que contengan la misma clase de un mismo producto pueden conectarse a un solo conducto de respiración, pero siempre el diámetro del conducto único de salida será como mínimo igual al mayor de los conductos individuales.

8.3 Extracción del producto del tanque. La extracción del producto podrá realizarse por aspiración, impulsión o gravedad.

La tubería de extracción se dimensionará de acuerdo al caudal de suministro de los equipos correspondientes y a las normas que los fabricantes de los mismos recomienden.

Justo a la salida del tanque de almacenamiento se instalará en la tubería una válvula de cierre rápido que durante el funcionamiento normal de la instalación permanecerá abierta. En casos debidamente justificados, esta válvula podrá ser suprimida.

La tubería podrá situarse al fondo del tanque o flotante en la superficie del líquido almacenado. Con el fin de evitar el vaciado de la tubería hasta el equipo, dispondrá de válvula antirretorno siempre que sea necesario.

Cuando la tubería esté situada al fondo del tanque deberá dejar una altura libre que evite el estrangulamiento de la aspiración.

Cuando la tubería tenga disposición flotante, se realizará con materiales resistentes al líquido a almacenar y dispondrá de certificado de calidad del fabricante indicando para qué líquidos es apropiada su utilización.

8.4 Retorno. Las tuberías de retorno, de ser necesaria su instalación, se dimensionarán de forma análoga a las de extracción.

8.5 Conectores flexibles. Será admisible la utilización de elementos flexibles en las conexiones entre tubería rígida y equipos, en las tubuladuras del tanque y en los equipos de consumo, trasiego, bombeo, etc.

Estarán construidos con material apropiado para la conducción de combustible líquido y reforzados o protegidos exteriormente por funda metálica u otro material de protección mecánica equivalente.

Los conectores flexibles deberán ser accesibles de forma permanente y se garantizará su continuidad eléctrica cuando se utilicen con productos de clase B.

9. Protecciones

9.1 Protección contra corrosión de las tuberías.

9.1.1 Protección pasiva. Las tuberías de acero y fundición enterradas serán protegidas contra la corrosión por la agresividad y humedad del terreno mediante una capa de imprimación antioxidante y revestimientos inalterables a los hidrocarburos que aseguren una tensión de perforación mínima de 15 kV.

Las tuberías aéreas y fácilmente inspeccionables se protegerán con pinturas antioxidantes con características apropiadas al ambiente donde se ubiquen.

9.1.2 Protección activa. En el caso de que los tanques tengan protección activa, las tuberías de acero tendrán continuidad eléctrica con los tanques y en función del tipo de red general de tierra pueden darse dos casos:

A) Si la red general de tierras es de cable galvanizado desnudo o cable de cobre recubierto y picas de zinc, los tubos y tanques tendrán continuidad con la red general de tierras.

B) Si la red general de tierras es de cobre desnudo y existe una tierra local de zinc, los tubos de extracción de combustible de acero dispondrán de juntas aislantes en los puntos en que afloran a la superficie.

Si las tuberías enterradas son de cobre se aislarán eléctricamente de los tanques si estos son de acero y enterrados. No se instalarán juntas dieléctricas en Zona 0.

Los tubos de venteo y de descarga no tendrán juntas aislantes, no se unirán a la red general y se conectarán a la tierra local de zinc junto a la pinza del camión.

Si las bombas son sumergidas, su tierra no se unirá a la red general de cobre y sí a la red local de zinc.

Es esencial evitar el contacto entre los tanques y tuberías acero y fundición enterradas y la red general de tierra de cobre.

Las tuberías de impulsión de acero de simple pared tendrán protección activa.

9.2 Puesta a tierra.

En los almacenamientos de combustibles clase B, todas las tuberías y elementos metálicos aéreos se conectarán a la red general de tierra, no siendo necesaria en las instalaciones de líquidos clase C y D.

Para evitar riesgos de corrosión, o para permitir una protección catódica correcta, los tubos de acero y fundición metálicos enterrados no se unirán a un sistema de tierra en el que existan metales galvánicamente desfavorables para el acero, como el cobre, en contacto directo con el terreno.

Los elementos enterrados de acero, tanques y tuberías, sólo se unirán a la red general si no existe riesgo galvánico para los mismos por estar ésta construida en cable galvanizado o cable de cobre recubierto y picas de zinc.

En caso de que la red general sea de cobre, los tubos y tanques metálicos enterrados se unirán a una tierra local de zinc y se aislaran de la red general de cobre. Es esencial evitar el contacto entre los tanques y tuberías de acero enterrados y la red general de tierra de cobre.

Junto a cada puesto de carga o descarga de productos de la clase B existirá un conductor flexible, permanentemente conectado por un extremo a la citada red a tierra y por otro a una pieza de conexión de longitud suficiente para conectar la masa de la cisterna del camión o del vagón correspondiente, con anterioridad y durante las operaciones de carga y descarga.

La conexión eléctrica de la puesta a tierra será a través de un interruptor manual, con grado de protección adecuado al tipo de zona del emplazamiento donde va instalado. El cierre del interruptor se realizará siempre después de la conexión de la pinza al camión cisterna.

Para la puesta a tierra se tendrá en cuenta lo especificado en el informe UNE 109 100.

La pinza y la borna de la puesta a tierra para el control de la electricidad estática cumplirán la norma UNE 109 108, partes 1 y 2.

La tierra para el camión se unirá a la red general de tierras si ésta es de hierro galvanizado o en la red local de zinc si la red general es de cobre.

10. Controles y pruebas de tuberías

10.1 De resistencia y estanqueidad. Se realizarán pruebas de estanqueidad de acuerdo con lo establecido en la norma UNE 100 151, «Pruebas de estanqueidad en tuberías».

10.2 Controles. Antes de enterrar las tuberías se controlará, al menos visualmente, la protección contra la corrosión, y la formación de bolsas o puntos bajos.

11. Reparación de tanques de acero instalados

La reparación de tanques de acero para combustibles y carburantes sólo podrá realizarse si se cumplen los requisitos especificados en el informe UNE 53.991.

Los procedimientos o sistemas para realizarla deberán estar amparados por un estudio-proyecto genérico que deberá estar suscrito por Técnico titulado competente y visado por su Colegio profesional correspondiente, el cual deberá ser presentado ante el órgano competente en materia de industria de la Comunidad Autónoma. El mismo comprenderá todas las fases de actuación, ensayos, pruebas obligatorias, según describe el referido informe UNE 53.991.

Las reparaciones e intervenciones, según el procedimiento o sistema, sólo podrán realizarlas las empresas expresamente autorizadas para tal fin, siempre bajo la dirección técnica de facultativo de competencia legal.

Una vez terminadas las obras de reparación de los tanques e instalaciones afectadas y antes de ponerlas en servicio se someterán a una prueba de estanqueidad certificada por un organismo de control autorizado, levantando el acta correspondiente, que podrá ser suscrita conjuntamente con el responsable de la empresa instaladora-reparadora y por el titular de la instalación o representante autorizado por éste. El sistema para realizar la prueba cumplirá lo establecido en el punto 38.2 de esta ITC.

Dicho certificado, será remitido al órgano competente en materia de Industria de la Comunidad Autónoma para unirla a su expediente, sirviendo éste como autorización para la reanudación de las actividades y el funcionamiento de las instalaciones afectadas por la reparación.

En el supuesto de que para la reparación haya que transportarse el tanque sin desgasificar, se deberán cumplir las normas establecidas en el Acuerdo europeo sobre el transporte internacional de mercancías peligrosas por carretera (ADR), o, en su caso, el Reglamento relativo al transporte internacional de mercancías peligrosas por ferrocarril (RID).

12. Calentamiento del combustible

Los combustibles de las clases C y D, se podrán someter a calentamiento de acuerdo con sus propiedades físicas y con las características de la instalación.

13. Almacenamiento en recipientes fijos

Los tanques podrán estar instalados dentro y fuera de edificaciones y se alojarán de acuerdo con lo que indiquen los correspondientes informes UNE-EN 976(2), UNE 53.990, UNE 53.993, UNE 109.500, UNE 109.501 y UNE 109.502.

13.1 Enterrados. La situación con respecto a fundaciones de edificios y soportes se realizará, a criterio del técnico autor del proyecto de tal forma que las cargas de éstos no se transmitan al recipiente. La distancia desde cualquier parte del tanque a los límites de propiedad no será inferior a medio metro.

Los tanques se instalarán con sistema de detección de fugas, tal como cubeto con tubo buzo, doble pared con detección de fugas, u otro sistema debidamente autorizado por el órgano competente de la correspondiente Comunidad Autónoma.

Se limitará la capacidad total de almacenamiento, en interior de edificaciones, a 30 m3 para líquidos de la clase B y 100 m3 para los de las clases C y D. El órgano competente de la Comunidad Autónoma podrá autorizar que se superen estas cantidades en casos, a su juicio, excepcionales, debidamente justificados.

13.2 De superficie. Los tanques, en caso de ser necesario, dispondrán de protección mecánica contra impactos exteriores. Los tanques de simple pared estarán contenidos en cubetos.

Los almacenamientos con capacidad no superior a 1.000 litros de productos de las clases C o D, no precisarán cubeto, debiendo disponer de una bandeja de recogida con una capacidad de, al menos, el 10 por 100 de la del tanque.

13.2.1 Interior de edificaciones. La capacidad total de almacenamiento dentro de edificaciones se limitará a 3m3 para los productos de la clase B y a 100 m3 para los productos de las clases C y D.

En los almacenamientos con capacidad no superior a 5.000 litros para los productos de las clases C y D, la distancia mínima entre el tanque y la caldera u otro elemento que produzca llama o calor será de 1 metro en proyección horizontal o en su defecto 0,5 metros con tabique de separación entre ambos, con una resistencia mínima al fuego de 120 minutos.

En todos los casos, la temperatura superficial en el tanque no será superior a 40 oC.

Todos los almacenamientos de la clase B y los de capacidad superior a 5.000 litros de las clases C y D, deberán estar situados en recinto dedicado exclusivamente a este fin. La puerta y ventanas se abrirán hacia el exterior, teniendo el acceso restringido, siendo convenientemente señalizado. Este recinto podrá ser simplemente un cubeto, en caso de estar situado en una nave o edificio industrial.

De acuerdo con la clasificación establecida en el artículo 19 de la NBE-CPI/96, los recintos que almacenen productos de la clase B tendrán la consideración de local de riesgo alto, los de la clase C de riesgo medio, y los de la clase D de riesgo bajo.

Las instalaciones eléctricas e iluminación del recinto cumplirán el Reglamento electrotécnico de baja tensión.

En la puerta, por su cara exterior o junto a ella, se colocará un letrero escrito con caracteres fácilmente visibles que avisen: «Atención-depósito de combustible-prohibido fumar, encender fuego, acercar llamas o aparatos que produzcan chispas».

En edificios de uso colectivo, entendiéndose por tal la existencia de varios titulares de actividades o viviendas dentro del mismo edificio en altura y siempre que el almacenamiento sea para uso exclusivo en calefacción y/o ACS la capacidad máxima de almacenamiento, en una vivienda será de 400 litros. En este caso, los tanques estarán contenidos en una bandeja de recogida de derrames de al menos una capacidad del 10 por 100 de la del tanque. Se podrán almacenar hasta 800 litros si se instalan dentro de un cubeto y la resistencia del edificio lo permite.

13.2.2 Exterior de edificación. La capacidad del cubeto cuando contenga un solo tanque será igual a la de éste, y se establece considerando que tal recipiente no existe; es decir, será el volumen de líquido que pueda quedar retenido dentro del cubeto incluyendo el del recipiente hasta el nivel de líquido del cubeto.

Cuando varios tanques se agrupen en un mismo cubeto, la capacidad de éste será, al menos, igual al mayor de los siguientes valores:

El 100 por 100 del tanque mayor, considerando que no existe éste, pero sí los demás; es decir, descontando del volumen total del cubeto vacío el volumen de la parte de cada recipiente que quedaría sumergido bajo el nivel del líquido, excepto el del mayor.

El 10 por 100 de la capacidad global de los tanques, considerando que no existe ningún recipiente en su interior.

El cubeto será impermeable, y tendrá una inclinación del 2 por 100 hacia una arqueta de recogida y evacuación de vertidos.

13.3 En fosa. La fosa debe ser estanca.

Las instalaciones en fosa podrán ser de tres tipos:

Fosa cerrada (habitación enterrada).

Fosa abierta.

Fosa semiabierta.

13.3.1 Fosa cerrada. Las instalaciones de esta disposición, se considerarán para dimensiones y diseño de la misma como si se tratase de instalación de superficie en interior de edificación. La cubierta de la fosa podrá estar a distinta cota que la natural del terreno circundante.

13.3.2 Fosa abierta. Son instalaciones en las que el almacenamiento está por debajo de la cota del terreno, sin estar cubierto ni cerrado. Se tendrán en cuenta las consideraciones de almacenamientos de superficie en el exterior de edificación, en los que las paredes de la excavación hagan las veces de cubeto. La profundidad de la fosa vendrá definida por el autor del proyecto.

Asimismo, y dependiendo de la profundidad de la fosa y de la red de aguas pluviales, se tomarán las disposiciones oportunas para eliminar las aguas de lluvia.

13.3.3 Fosa semiabierta. Se considerará fosa semiabierta cuando la distancia existente entre la cubierta y la fosa permita una correcta ventilación. La distancia mínima entre la cubierta y la coronación de las paredes, muros, etc., laterales de la fosa será de 50 centímetros.

Ésta tendrá la consideración de instalación en fosa abierta, a todos los efectos, con la particularidad que al tener cubierta superior que impide entrar las aguas de lluvia, no hay que tener especial precaución con ellas.

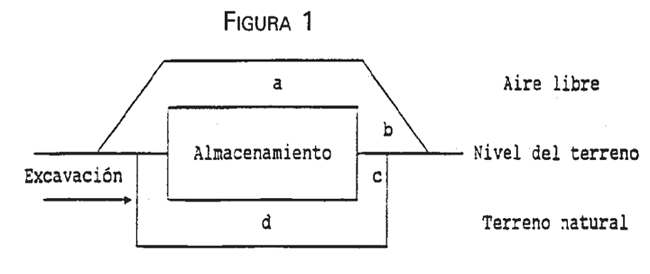

13.4 Semienterrados. Cuando, por necesidades constructivas, o por considerarlo oportuno el autor del proyecto, los tanques podrán adoptar la disposición de semienterrados, quedando los tanques recubiertos de arena lavada e inerte por todas sus partes, tal y como se deduce de la figura 1.

En donde, las dimensiones expresadas deben ser:

a) debe estar comprendido entre 0,5 m como mínimo y 1,5 m como máximo.

b) debe ser 1 m como mínimo.

c) y d), según lo establecido en las normas UNE-EN 976(2) y UNE 109.502 (dependiendo del tipo de tanque).

La distancia marcada para la cota b, coincidirá con la marcada para c cuando el tanque se rodee de un muro o pared de contención de la arena lavada e inerte.

Estas instalaciones han de cumplir lo especificado para la instalación de tanques enterrados.

13.5 Otras disposiciones. Se podrá adoptar cualquier otra disposición, del tanque recogida, en cualquiera de las normas de prestigio (UNE, DIN, EN, etc.), así como la que la buena práctica y el buen hacer del autor del proyecto determine y justifique.

13.6 Distancia entre instalaciones fijas de superficie en el exterior de edificaciones y entre sus recipientes.

13.6.1 Distancias entre instalaciones en general. Las distancias mínimas entre las diversas instalaciones que componen un almacenamiento y de éstas a otros elementos exteriores no podrán ser inferiores a los valores obtenidos por la aplicación del siguiente procedimiento:

A. En el cuadro I, obtener la distancia a considerar.

B. En el cuadro II, obtener el posible coeficiente de reducción en base a la capacidad total del almacenaje y aplicarlo a la distancia en A.

C. Aplicar los criterios del cuadro III, a la distancia resultante en B.

D. Las distancias así obtenidas no podrán ser inferiores a un metro, excepto las distancias entre instalaciones que puedan contener líquidos (recipientes, cargaderos y balsas separadoras), y los conceptos 9 y 10 del cuadro I que no podrán ser inferiores a:

Subclase B1 = 12 metros.

Subclase B2 = 8 metros.

Clase C = 2 metros.

A los efectos de medición de estas distancias se consideran los límites de las áreas de las instalaciones que se definen en el apartado 3 del capítulo I.

La variación de la capacidad total de almacenamiento en combustibles clases C y D, como consecuencia de nuevas ampliaciones obliga a la reconsideración y posible modificación, de ser necesario, de distancias en las instalaciones existentes. El órgano competente en materia de industria de la Comunidad Autónoma podrá autorizar que no se modifiquen las distancias cuando el interesado justifique, por medio de un certificado de un organismo de control, que no se origina un riesgo adicional.

Los tipos de instalaciones, que se consideran en esta ITC, son las siguientes:

1. Unidad de proceso.

2. Estación de bombeo.

3.1 Tanque almacenamiento clase B (paredes del tanque).

3.2 Tanque almacenamiento clases C y D (paredes del tanque).

4.1 Estaciones de carga clase B.

4.2 Estaciones de carga clases C y D.

5. Balsas separadoras.

6. Hornos, calderas, incineradores.

7. Edificios administrativos y sociales, laboratorios, talleres, almacenes y otros edificios independientes.

8. Estaciones de bombeo de agua contra incendios.

9. Límites de propiedades exteriores en las que puedan edificarse y vías de comunicación pública.

10. Locales y establecimientos de pública concurrencia.

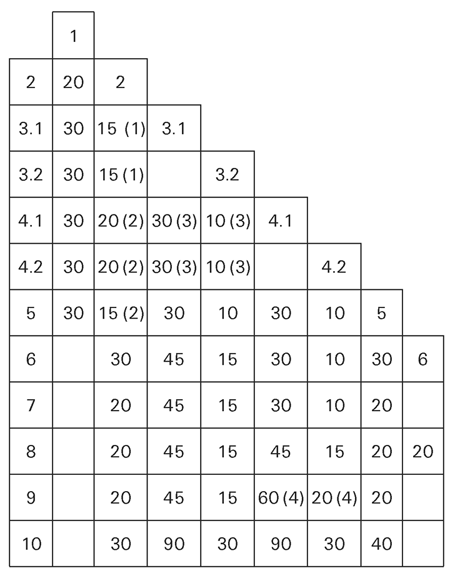

CUADRO I

Distancia en metros entre instalaciones fijas de superficie en almacenamientos con capacidad superior a 50.000 m3

Notas:

(1) Salvo las bombas para transferencia de productos susceptibles de ser almacenados en el mismo cubeto, en cuyo caso es suficiente que estén situados fuera del cubeto (en casos especiales, por ejemplo, por reducción del riesgo, las bombas podrían situarse dentro del cubeto).

(2) Salvo las bombas de transferencia propias de esta instalación.

(3) Salvo los tanques auxiliares de alimentación o recepción directa del cargadero con capacidad inferior a 25 m3, que pueden estar a distancias no inferiores a:

Clase B = 10 m.

Clases C y D = 2 m.

(4) Respecto a la vía de ferrocarril de la que se derive un apartadero para cargadero de vagones cisterna, esta distancia podría reducirse a 15 m con vallado de muro macizo situado a 12 m del cargadero y altura tal que proteja la instalación.

No se considerará a efectos de distancias el sistema de bombeo del camión-cisterna que efectúe suministros de productos de la clase C a instalaciones para calefacción de viviendas o establecimientos administrativos, comerciales, docentes, sanitarios, etc., en vías de comunicación tanto públicas como restringidas.

CUADRO II

Coeficientes de reducción por capacidad

|

Capacidad total – m3 |

Coeficiente reducción |

|---|---|

|

Q ≥ 50.000 |

1,00 |

|

50.000 T Q ≥ 20.000 |

0,95 |

|

20.000 T Q ≥ 10.000 |

0,90 |

|

10.000 T Q ≥ 7.500 |

0,85 |

|

7.500 T Q ≥ 5.000 |

0,80 |

|

5.000 T Q ≥ 2.500 |

0,75 |

|

2.500 T Q ≥ 1.000 |

0,70 |

|

1.000 T Q ≥ 500 |

0,65 |

|

500 T Q ≥ 250 |

0,50 |

|

250 T Q ≥ 100 |

0,35 |

|

100 T Q ≥ 50 |

0,20 |

|

50 T Q ≥ 5 |

0,10 |

|

5 T Q |

0,05 |

No se computará a efectos de capacidad total de la instalación la que pueda existir en recipientes móviles, ni en tanques enterrados o en fosa cerrada.

CUADRO III

Reducciones de las distancias entre instalaciones fijas de superficie por protecciones adicionales a las obligatorias señaladas en el capítulo VII

|

Medidas o sistemas de protección adoptados |

Coeficiente de reducción |

|

|---|---|---|

|

Nivel |

Cantidad |

|

|

0 |

– |

1,00 |

|

1 |

Una. |

0,75 |

|

1 |

Dos o más. |

0,50 |

|

2 |

Una o más. |

0,50 |

Las distancias mínimas entre las instalaciones fijas de superficie exterior pueden reducirse mediante la adopción de medidas y sistemas adicionales de protección contra incendios. Las distancias susceptibles de reducción son las correspondientes al elemento de la instalación dotado de protección adicional respecto a otros que tengan o no protección adicional.

A efectos de reducciones se definen los niveles de protección siguientes:

Nivel 0. Protecciones obligatorias según el capítulo VII.

Nivel 1. Elementos separadores resistentes al fuego, sistemas fijos de extinción de incendios de accionamiento manual y/o personal adiestrado, aplicados a las instalaciones que puedan ser dañadas por el fuego.

Pueden ser:

1. Muros RF-120 situados entre las instalaciones.

2. Sistemas fijos de agua pulverizada, aplicada mediante boquillas conectadas permanentemente a la red de incendios, con accionamiento situado a más de 10 metros de la instalación protegida y diseñados de acuerdo con las normas UNE 23.501 a UNE 23.507, ambas inclusive.

3. Sistemas fijos de espuma para la inundación o cubrición del elemento de instalación considerado, con accionamiento situado a más de 10 metros de la instalación protegida y diseñados de acuerdo con las normas UNE 23.521 a UNE 23.526, ambas inclusive.

4. Otros sistemas fijos de extinción de incendios de accionamiento manual (por ejemplo: polvo seco, CO2) especialmente adecuados al riesgo protegido y diseñados de acuerdo con las normas UNE correspondientes.

5. Brigada de lucha contra incendios propia (formada por personal especialmente adiestrado en la protección contra incendios mediante formación adecuada, periódica y demostrable) incluyendo los medios adecuados que deben determinarse especialmente, un plan de autoprotección, y una coordinación adecuada con un servicio de bomberos.

Es equivalente a lo anterior la localización de la planta en una zona dedicada específicamente a este tipo de instalaciones (tales como áreas de inflamables o similares) y con una distancia mínima a zonas habitadas urbanas de 1.000 metros. Dicha zona deberá contar con buenos accesos por carretera, con un servicio de bomberos a menos de 10 km y menos de 10 minutos, para el acceso de los mismos y con un sistema de aviso adecuado.

Se valorará positivamente a estos efectos la existencia de un plan de ayuda mutua, en caso de emergencia, puesto en vigor entre entidades diferentes localizadas en las cercanías.

6. Sistemas de agua DCI (red, reserva y medios de bombeo) con capacidad de reserva y caudales 1,5 veces la de diseño obligado.

7. Tener red de DCI, conforme a lo dispuesto en el apartado correspondiente del capítulo VII de esta ITC, las instalaciones que no estén obligadas. Dicha red deberá ser capaz de aportar como mínimo un caudal de 24 m3/h de agua.

8. Tener medios para verter, de forma eficaz y rápida, espuma en el área de almacenamiento considerada, las instalaciones que no están obligada a ello.

Se dispondrá de una capacidad de aplicación mínima de 11,4 m3/h durante, al menos, 30 minutos.

9. Disponer de hidrantes en número suficiente para que cada punto de la zona de riesgo esté cubierto por dos hidrantes, que además estén ubicados convenientemente para actuar de forma alternativa en caso de que el siniestro pueda afectar a uno de ellos.

10. Detectores automáticos fijos, con alarma, de mezclas explosivas (de forma directa o mediante la concentración) en la zona circundante a la instalación.

11. Otras de eficacia equivalente que puedan proponerse, de forma razonable y justificada, en los proyectos.

Nivel 2. Sistemas fijos de accionamiento automático aplicados a las instalaciones.

Pueden ser:

1. Sistemas fijos de inertización permanente mediante atmósfera de gas inerte en el interior de los recipientes de almacenamiento.

2. Los sistemas mencionados en los puntos 2, 3 y 4 del nivel 1 pero dotados de detección y accionamientos automáticos.

3. Las instalaciones que no estén obligadas, tener DCI con bomba de presurización automática, abastecimiento exclusivo para este fin y para un mínimo de 2,5 horas con caudal mínimo de 60 m3/h y presiones mínimas indicadas en el capítulo VII.

4. Doble reserva y capacidad de aplicación de espuma del que resulte por cálculo en la ITC.

5. Monitores fijos que protejan las áreas circundantes a la instalación considerada, supuesto que se disponga del caudal de agua requerida para la alimentación de los mismos.

6. Para productos de la subclase B1: techo flotante en el tanque de almacenamiento y sistema fijo de espuma, de accionamiento manual.

La adopción de más de una medida o sistema de nivel 1 de distinta índole (por ejemplo: muro cortafuegos, sistemas fijos o brigada de lucha contra incendios), equivale a la adopción de una medida o sistema del nivel 2.

Solamente se puede aplicar una (y una sola vez) de entre las reducciones que figuran en el cuadro III.

13.6.2 Distancia entre recipientes de superficie con capacidad unitaria superior a 5.000 litros para productos de las clases C y D y para todos los de la clase B.–La distancia entre las paredes de los recipientes será la que figura en el cuadro IV.

CUADRO IV

|

Clase de producto |

Tipos de recipientes sobre los que se aplica la distancia |

Distancia mínima (D = dimensión según nota 1) |

|

|---|---|---|---|

|

B |

A recipientes con productos de clases B, C o D. |

Mismo cubeto. |

0,5 D (mín. 1,5 m.) |

|

Cubeto diferente. |

0,8 D (mín. 2 m.) |

||

|

C |

A recipientes para productos de clases C o D. |

0,2 D (mín. 0,5 m.) |

|

|

D |

A recipientes para productos de clase D. |

0,1 D (mín. 0,5 m.) |

|

Nota 1: el valor de D será igual al diámetro del tanque para aquéllos que sean cilíndricos horizontalmente y dispuestos en paralelo (batería). Para aquellos en los que la generatriz sea vertical, D será igual al diámetro del recipiente, salvo que su generatriz sea superior a 1,75 veces el diámetro, en cuyo caso se tomará como D la semisuma de generatriz y diámetro.

Para productos de la clase B el límite de distancia mínima podrá ser de 1 metro para tanque de capacidad igual o inferior a 50 m3.

Si el almacenamiento de los productos de las clases C y D se efectúa a temperaturas superiores a las de su punto de inflamación, las distancias entre tanques se mantendrán de acuerdo con lo preceptuado para los productos de la clase B.

CUADRO V

Reducciones de las distancias entre recipientes por protección adicional a las obligaciones del capítulo VII

|

Medidas o sistemas de protección adoptados |

Coeficiente de reducción |

|

|---|---|---|

|

Nivel |

Cantidad |

|

|

0 |

– |

1 |

|

1 |

Una. |

0,9 |

|

1 |

Dos o más. |

0,8 |

|

2 |

Una. |

0,8 |

|

2 |

Dos o más. |

0,7 |

Las distancias mínimas entre recipientes pueden reducirse mediante la adopción de medidas y sistemas adicionales de protección contra incendios.

Las distancias susceptibles de reducción son las correspondientes al recipiente con protección adicional con respecto a otro que tenga o no protección adicional.

A efectos de reducción se definen los niveles de protección siguientes:

Nivel 0. Protección obligatoria según el capítulo VII.

Nivel 1. Elementos separadores resistentes al fuego, sistemas fijos de extinción de incendios de accionamiento manual y brigada de lucha contra incendios propia.

Pueden ser:

1. Muros RF-120 situados entre los recipientes.

2. Sistemas fijos de agua pulverizada aplicada sobre los recipientes mediante boquillas conectadas permanentemente a la red de incendio, con accionamiento desde el exterior del cubeto y diseñados conforme a las normas UNE 23.501 a 23.507, ambas inclusive.

3. Sistemas fijos de espuma física instalados permanentemente, con accionamiento desde el exterior del cubeto y diseñados conforme a las normas UNE 23.521 a UNE 23.526, ambas inclusive.

4. Brigada de lucha contra incendios propia (formada por personal especialmente adiestrado en la protección contra incendios mediante la formación adecuada, periódica y demostrable) incluyendo medios adecuados, que deben determinarse específicamente un plan de autoprotección y coordinación adecuada con un servicio de bomberos.

Es equivalente a la anterior la localización de la planta en una zona dedicada específicamente a este tipo de instalaciones (tal como inflamables), y con distancia mínima a zonas habitadas urbanas de 1.000 metros. Dicha zona deberá contar con buenos accesos por carretera y con servicio de bomberos a menos de 10 km y menos de 10 minutos para el acceso de los bomberos con un sistema de aviso adecuado.

5. Sistema de agua de DCI con capacidad de reserva y caudales 1,5 veces, la de diseño obligado, como mínimo.

6. Tener red de DCI de acuerdo con la tabla 7.1. del capítulo VII, las instalaciones que no estén obligadas a ello.

7. Tener medios para verter, de forma rápida y eficaz, espuma en el cubeto, las instalaciones que no estén obligadas a ello.

Se dispondrá de una capacidad de aplicación mínima de 11,4 m3/h durante al menos 30 minutos.

8. Disponer de hidrantes en números suficientes para que cada punto de la zona de riesgo esté cubierto por dos hidrantes que, además, estén ubicados convenientemente para actuar de forma alternativa en caso de siniestro que pueda afectar a uno de ellos.

9. Detectores automáticos fijos, con alarma, de mezclas explosivas (de forma directa o mediante la concentración) en la zona circundante a los tanques.

10. Otras de eficacia equivalente que puedan proponerse, de forma razonada y justificada, en los proyectos.

Nivel 2. Sistemas fijos de accionamiento automático o brigada de lucha contra incendios propia.

Pueden ser:

1. Sistemas fijos de inertización permanente mediante atmósfera de gas inerte en el interior de los recipientes.

2. Los sistemas mencionados en los puntos 2 y 3 del nivel 1, pero dotados de detección y accionamiento automáticos.

3. Brigada propia y permanente de bomberos, dedicada exclusivamente a esta función.

4. Para productos de la subclase B1: techo flotante para los tanques de eje vertical y sistema fijo de espuma de accionamiento manual.

5. Las instalaciones que no estén obligadas tener red DCI con bomba de presurización automática, abastecimiento exclusivo para este fin y para un mínimo de 12 horas con caudal mínimo de 60 m 3 /h y presión de acuerdo al capítulo VII.

6. Las paredes del tanque tengan una resistencia al fuego RF-60.

7. Doble caudal y doble sistema para inyección de espuma en los tanques del resultante por cálculos según la ITC.

8. Doble caudal de vertido de espuma al cubeto del resultante por cálculo según la ITC.

9. Doble reserva de espumógeno del que resulte por cálculo según la ITC. No es aplicable cuando se hayan adoptado las medidas 7 u 8 de este mismo grupo.

10. Otras de eficacia equivalente que puedan proponerse, de forma razonada y justificada, en los proyectos.

La adopción de más de una medida o sistema de nivel 1, de distinta índole, equivale a la adopción de una medida del nivel 2.

Solamente se puede aplicar una, y por una sola vez, de entre las reducciones que figuran en el cuadro V.

14. Almacenamiento en recipientes móviles

14.1 Campo de aplicación. Las exigencias de este apartado se aplican a los almacenamientos en recipientes móviles con capacidad unitaria de hasta 1.000 litros para los de la clase B, y de 3.000 litros, para los de las clases C y D.

14.2 Exclusiones. Quedan excluidos del alcance de este apartado los siguientes recipientes o almacenamientos:

Los utilizados intermitentemente en instalaciones de proceso.

Los almacenamientos cuando vayan a ser usados dentro de un período de treinta días y por una sola vez.

14.3 Generalidades. Los recipientes móviles deberán cumplir con las condiciones constructivas, pruebas y máximas capacidades unitarias, establecidas en el Acuerdo europeo sobre el transporte internacional de mercancías peligrosas por carretera (ADR).

Cuando el producto almacenado coexista con productos no combustibles ni miscibles, no se computarán, a efectos de volumen almacenado, las cantidades de estos últimos.

La capacidad máxima de almacenamiento en el interior de edificios no superará la establecida para los tanques fijos y dispondrán obligatoriamente de un mínimo de dos accesos independientes señalizados, cuando la misma sea superior a 100 litros para la clase B, y 5.000 litros para la clase C. El recorrido máximo real (sorteando pilas u otro obstáculo) al exterior o a una vía segura de evacuación no será superior a 25 metros. En ningún caso la disposición de los recipientes obstruirá las salidas normales o de emergencia ni será obstáculo para el acceso a equipos o áreas destinados a la seguridad. Se exceptúa esto cuando la superficie de almacenamiento sea de 25 m2 o la distancia a recorrer para alcanzar la salida sea inferior a 6 metros.

Cuando se almacenen líquidos de diferentes clases en una misma pila o estantería se considerará todo el conjunto como un líquido de la clase más restrictiva. Si el almacenamiento se realiza en pilas o estanterías separadas, la suma de los cocientes entre las cantidades almacenadas y las permitidas para cada clase no superará el valor de 1.

Las pilas de productos no inflamables ni combustibles pueden actuar como elementos separadores entre pilas o estanterías, siempre que estos productos no sean incompatibles con los productos inflamables almacenados.

En el caso de utilizarse estanterías, estrados o soportes de madera, ésta será maciza y de un espesor mínimo de 25 milímetros.

La instalación eléctrica se ejecutará de acuerdo con el Reglamento electrotécnico para baja tensión y en especial con su Instrucción MI-BT-026 «Prescripciones particulares para las instalaciones con riesgo de incendio o explosión». Los elementos mecánicos destinados al movimiento de los recipientes serán adecuados a las exigencias derivadas de las características de inflamabilidad de los líquidos almacenados.

Cuando los recipientes se almacenen en estanterías o paletas se computará, a efectos de altura máxima permitida, la suma de las alturas de los recipientes.

El punto más alto de almacenamiento no podrá estar a menos de un metro por debajo de cualquier viga, cercha, boquilla pulverizadora u otro obstáculo situado en su vertical, sin superar los valores indicados en las tablas II y III.

No se permitirá el almacenamiento de productos de la subclase B1 en sótanos.

Los almacenamientos en interiores dispondrán de ventilación natural o forzada. En caso de trasvasar líquidos de la subclase B1, el volumen máximo alcanzable no excederá de 10 litros por metro cuadrado de superficie o deberá existir una ventilación forzada de 0,3 m3/minuto y m2 de superficie, pero no menos de 4 m3/min con alarma para el caso de avería en el sistema. La ventilación se canalizará al exterior mediante conductos exclusivos a tal fin.

El recinto tendrá la consideración de local de riesgo alto de acuerdo con la clasificación establecida en el artículo 19 de la NBE-CPI/96.

Se mantendrá un pasillo libre de 1 metro de ancho como mínimo, salvo que se exija una anchura mayor en el apartado específico aplicable.

El suelo y los primeros 10 cm (a contar desde el mismo) de las paredes alrededor de todo el recinto de almacenamiento deberán ser estancos al líquido, inclusive en puertas y aberturas para evitar el flujo de líquidos a las áreas adjuntas. Alternativamente, el suelo podrá drenar a un lugar seguro.

Los edificios destinados al almacenamiento industrial deberán disponer de instalaciones de pararrayos con las condiciones de diseño establecidas en la norma tecnológica de la edificación instalación de pararrayos (NTE-IPP).

14.4 Clasificación de los almacenamientos. A efectos de esta ITC, los distintos tipos de almacenamiento de recipientes móviles serán de alguno de los tipos siguientes:

Armarios protegidos.

Salas de almacenamiento:

Interior.

Separada.

Anexa.

Almacenamientos industriales:

Interiores.

Exteriores.

14.4.1 Armarios protegidos. Se consideran como tales aquéllos que tengan, como mínimo, una resistencia al fuego RF-15, conforme a la norma UNE 23.802. Los armarios deberán llevar un letrero bien visible con la indicación de «inflamable». No se instalarán más de tres armarios de este tipo en la misma dependencia, a no ser que cada grupo de tres esté separado un mínimo de 30 m para los combustibles clase B, y 10 m para los de clase C. En el caso de guardarse productos de la clase B, es obligatoria la existencia de una ventilación exterior.

La cantidad máxima de líquidos que puede almacenarse en un armario protegido es de 25 litros para clase B, y 500 litros para la clase C.

14.4.2 Salas de almacenamiento. Se consideran como tales las destinadas exclusivamente para los almacenamientos que se encuentran en edificios o parte de los mismos.

Podrán ser de tres tipos:

14.4.2.1 Sala de almacenamiento interiores aquélla que se encuentra totalmente cerrada dentro de un edificio y que no tiene paredes exteriores.

Deberá tener la resistencia al fuego, densidad máxima de ocupación y volumen máximo permitido que se señalan en la tabla I.

TABLA I

|

Se dispone de protección fija contra incendios (***) |

Grado de riesgo según artículo 19 de la NBE CPI/96 |

Volumen máximo permitido |

Densidad máxima de ocupación litros/m2 |

|---|---|---|---|

|

Sí |

Medio |

(*) |

400 |

|

No |

Medio |

(*) |

160 |

|

Sí |

Bajo |

(**) |

200 |

(*) El volumen máximo de producto almacenado será el 60 por 100 del obtenido en la tabla II.

(**) El volumen máximo será en este caso el 40 por 100 de los indicados en la tabla II.

(***) La instalación fija contra incendios podrá ser automática o manual. De ser manual deberá existir permanentemente, las veinticuatro horas del día, personal entrenado en su puesta en funcionamiento. Estas instalaciones deberá realizarse de acuerdo con la correspondiente norma UNE.

Ningún recipiente estará situado a más de 6 metros de un pasillo.

La altura máxima por pila será tal y como se establece en la tabla II (h máx.) excepto para la clase B1, en recipientes mayores de 20 litros que sólo podrán almancenarse en una altura.

TABLA II

Tamaño del recipiente

|

Clase del líquido |

R ≤ 25 litros |

25 R R ≤ 250 l |

250 R R ≤ 1.000 l para clase B 250 R R ≤ 3.000 l para clase C-D |

||||||

|---|---|---|---|---|---|---|---|---|---|

|

h máx. – m |

Vp pila – m3 |

Vg global – m3 |

h máx. – m |

Vp pila – m3 |

Vg global – m3 |

h máx. – m |

Vp pila – m3 |

Vg global – m3 |

|

|

B1 |

1 |

1,5 |

5 |

2 |

2 |

5 |

2,5 |

2 |

5 |

|

B2 |

2 |

5 |

10 |

3 |

5 |

10 |

2,5 |

5 |

10 |

|

C |

4 |

20 |

50 |

5 |

25 |

50 |

2,5 |

50 |

75 |

|

D |

4 |

20 |

50 |

5 |

25 |

50 |

2,5 |

50 |

75 |

Notas:

1. h máx. es la altura máxima permitida.

Vp es el volumen máximo por pila.

Vg es el volumen global máximo del almacenamiento.

2. Las cantidades máximas podrán duplicarse en el caso de que exista protección por sistema de extinción fijo automático o manual, debiendo en el segundo caso existir personal entrenado en el funcionamiento durante las veinticuatro horas del día. Las instalaciones se diseñarán de acuerdo con las normas UNE que les sean de aplicación.

14.4.2.2 Sala de almacenamiento separada, es la que encontrándose en el interior de un edificio tiene una o más paredes exteriores, y deberá proporcionar un fácil acceso para los medios de extinción, por medio de ventanas, aberturas o paredes ligeras no combustibles.

14.4.2.3 Sala de almacenamiento anexa, es la que sólo tiene una pared común con un edificio que tiene otro tipo de ocupaciones.

El almacenamiento en salas separadas o anexas deberá cumplir con lo indicado en la tabla II.

14.4.3 Almacenes industriales. Son los destinados al uso exclusivo de almacenamientos siendo su capacidad ilimitada, deberán cumplir los requisitos que a continuación se indican, según se trate de almacenamientos interiores o exteriores.

14.4.3.1 Almacenamientos en el interior. Se consideran como tales los pabellones, edificios o partes de los mismos destinados a uso específico de almacenamiento, que superan la capacidad máxima de la sala de almacenamiento, y que deben estar separados de otros edificios o límites de propiedad por 15 metros, al menos, de espacio libre, o por una pared con una resistencia mínima al fuego RF-120 por lo menos y provista de puertas de cierre automático RF-90 mínimo.

Ningún recipiente estará a más de 6 metros de un pasillo, siempre que se respete el volumen máximo de pila y la altura correspondiente a la tabla III.

Los pasillos principales tendrán un ancho mínimo de 2,5 metros, los pasillos laterales un mínimo de 1,2 metros y los accesos a las puertas o conexiones un mínimo de 1 metro.

La capacidad de almacenamiento de estos almacenes industriales no estará limitada, pero deberán separarse en pilas, tal como señala la tabla III, mediante un pasillo de acceso o una pila de materiales no inflamables ni combustibles (M-O según UNE 23.727). La anchura mínima en ambos casos será de 1,20 metros.

TABLA III

Capacidad de las pilas

|

Clase de peligro |

Tamaño del recipiente |

||||||||

|---|---|---|---|---|---|---|---|---|---|

|

h max – m |

R ≤ 25 l |

h máx. – m |

25 l R R ≤ 250 l |

h máx. – m |

250 R R ≤ 1.000 l. Clase B 250 R R ≤ 3.000 l. Clases C-D |

||||

|

Sin protección fija (*) – m3 |

Con protección fija (*) – m3 |

Sin protección fija (*) – m3 |

Con protección fija (*) – m3 |

Sin protección fija (*) – m3 |

Con protección fija (*) – m3 |

||||

|

B1 |

1 |

5 |

10 |

2 |

5 |

10 |

2,5 |

7,5 |

15 |

|

B2 |

2 |

10 |

25 |

3 |

10 |

25 |

2,5 |

30 |

90 |

|

C-D |

4 |

50 |

100 |

5 |

100 |

300 |

2,5 |

100 |

300 |

Notas:

1. R es el volumen de cada recipiente.

h es la altura máxima por pila.

(*) El sistema de protección fija contra incendios podrá ser automático o manual. De ser manual deberá existir permanentemente, las veinticuatro horas del día, personal entrenado en su puesta en funcionamiento. Estas instalaciones deberán realizarse de acuerdo con la correspondiente norma UNE.

2. En el caso de almacenaje en estanterías, la altura y el volumen por pila serán los reales, descontando los espacios vacíos entre recipientes y estanterías.

Cuando la superficie de almacenamiento supere 2.500 m2 deberá sectorizarse la misma con cortafuegos RF-120 o cortinas de agua en secciones inferiores o iguales a 2.500 m2.

14.4.3.2 Almacenamiento en el exterior. Se considerará almacenamiento en recipientes móviles en el exterior o en estructuras abiertas cuando su relación superficie abierta/volumen es superior a 1/15 m2/m3, y estará de acuerdo con la tabla IV.

Cuando el almacenamiento en el exterior se realiza adosado a un edificio industrial de la misma propiedad o bajo la misma dirección, se podrá agrupar un máximo de 1.000 litros de productos de las clases B, C o D si las paredes exteriores de dicho edificio tienen una resistencia al fuego RF-120 como mínimo y las aberturas de las paredes distan, al menos, 3 metros del almacenamiento.

En caso de que la capacidad global supere las cifras anteriores los recipientes deberán separarse un mínimo de 3 metros del edificio. Si las paredes exteriores de dicho edificio industrial tienen una resistencia mínima al fuego RF-120, podrá reducirse esta distancia, previa justificación en el proyecto, hasta 1,50 metros.

El área de almacenamiento tendrá una pendiente adecuada para evitar cualquier fuga hacia los edificios, o bien estar rodeada de un resalte de 15 cm de altura mínima. Cuando se utilice el resalte deberá disponerse de un sistema de drenaje para las aguas de lluvia, las posibles fugas de líquidos y agua de protección contra incendios.

El drenaje deberá terminar en un lugar seguro y accesible en caso de incendio.

Para almacenamientos de duración inferior a quince días siempre que sea con carácter esporádico y no habitual no serán de aplicación los volúmenes de pila indicados, siempre que se mantenga una distancia superior a 25 metros para la clase B, y de 5 metros para las clases C y D, a cualquier edificio, instalación o límite de propiedad.

La distancia de estos almacenamientos a estaciones de carga y descarga de cisternas de líquidos inflamables y de parques de almacenamiento de los mismos será como mínimo de 10 metros para los de clase B, y de 5 metros para los de clases C y D.

TABLA IV

|

Clase del líquido |

h máx. – m |

Tamaño del recipiente (R) |

Distancia entre pilas – m |

Distancia a propiedades ajenas – m |