La importancia y complejidad adquirida por la industria del refino de petróleo, debido a los avances tecnológicos y al volumen de consumo de los productos obtenidos de la destilación del mismo, aconsejan actualizar y completar la normativa vigente, que data de veinticinco de enero de mil novecientos treinta y seis.

Por otra parte, el hecho de tratarse de manipulación y almacenaje de productos combustibles que en algunos casos, por su tensión de vapor son altamente inflamables, entraña la posibilidad de incendios con grave riesgo para las personas, instalaciones y productos almacenados.

Esta reglamentación establece las normas a que deben estar sometidos el proyecto, los materiales, la construcción y explotación de las refinerías de petróleo y parques de almacenamiento de crudo y productos petrolíferos, contemplando exclusivamente los aspectos de seguridad, sin que, en consecuencia, resulten afectadas la prevención, vigilancia y corrección de las situaciones de contaminación atmosférica, que se regirán por su legislación específica. Con este objeto se han realizado los oportunos estudios y recabado los asesoramientos pertinentes para reunir en un texto sistemático y ordenado los preceptos y normas tecnológicas que deben seguirse en las instalaciones mencionadas.

Teniendo en cuenta que la seguridad requiere una consideración prioritaria, se ha estimado necesario que las referidas normas sean de aplicación a todas las instalaciones a que se refiere el presente Reglamento, cualquiera que sea su titular, sin perjuicio de las atribuciones que correspondan a la Delegación del Gobierno en CAMPSA, con arreglo a la vigente legislación.

En su virtud; y de conformidad con lo previsto en el artículo veinte de la Ley de veinticuatro de noviembre de mil novecientos treinta y nueve, a propuesta del Ministro de Industria y previa deliberación del Consejo de Ministros en su reunión del día doce de septiembre de mil novecientos setenta y cinco.

DISPONGO:

Se aprueba el adjunto Reglamento de Seguridad de Refinerías y Parques de Almacenamiento de Productos Petrolíferos.

Todas las instalaciones de nueva construcción, así cómo las ampliaciones y modificaciones de las actuales, deberán ajustarse a las normas y prescripciones técnicas del presente Reglamento. Las normas de explotación serán exigibles tanto para las instalaciones de nueva construcción como para las existentes.

Las Empresas cuyas instalaciones existentes o en fase de construcción no cumplan alguno de los preceptos de este Reglamento, deberán realizar las obras procedentes para adaptarse al mismo en plazo no superior a un año. Si ello no fuese posible, deberán presentar, dentro del mismo plazo, la justificación de la imposibilidad de adaptación a lo preceptuado en el Reglamento y un proyecto de seguridad complementaria para la aprobación, en su caso, por el Ministerio de Industria.

Las instalaciones para almacenamiento de productos petrolíferos utilizados en aviación, destinadas al abastecimiento directo, de los aeropuertos y bases aéreas, ubicadas dentro o fuera de los mismos, además de las normas previstas en el presente Reglamento cumplirán aquellas que se dicten conjuntamente por los Ministerios del Aire y de Industria.

Se faculta al Ministro de Industria para dictar las disposiciones que sean necesarias para la ejecución y desarrollo de lo establecido en el presente Decreto.

El presente Reglamento entrará en vigor a los tres meses de su publicación en el «Boletín Oficial del Estado».

Quedan derogadas cuantas disposiciones de igual o inferior rango se opongan a lo dispuesto en el presente Decreto.

Así lo dispongo por el presente Decreto, dado en Madrid a treinta y uno de octubre de mil novecientos setenta y cinco.

JUAN CARLOS DE BORBON,

PRINCIPE DE ESPAÑA

El Ministro de Industria,

ALFONSO ALVAREZ MIRANDA

Capítulo I. Objeto y definiciones.

Artículo 1. Objeto.

Artículo 2. Instalaciones.

Artículo 3. Definiciones de las instalaciones comprendidas en este Reglamento.

Artículo 4. Clasificación de productos.

Artículo 5. Areas de las instalaciones.

Artículo 6. Tipos de zonas.

Artículo 7. Referencia a otras normas.

Capítulo II. Normas de construcción y explotación.

Artículo 8. Ordenación de las refinerías y parques de almacenamiento.

Artículo 9. Distancia entre instalaciones y con el exterior.

Artículo 10. Límites exteriores de la instalación.

Artículo 11. Vías de circulación.

Artículo 12. Unidades de tratamiento.

Artículo 13. Sistema de alivio de presión y evacuación de fluidos de unidades.

Artículo 14. Antorchas.

Artículo 15. Tuberías y centros de trasiego de hidrocarburos.

Artículo 16. Cargaderos.

Artículo 17. Tipos de almacenamiento.

Artículo 18. Capacidad de los tanques.

Artículo 19. Disposición y separación de tanques y depósitos.

Artículo 20. Construcción y equipos de depósitos a presión.

Artículo 21. Almacenamiento de hidrocarburos de la clase A-l.

Artículo 22. Tanques para almacenaje de hidrocarburos líquidos a presión atmosférica.

Artículo 23. Cubetos de retención.

Artículo 24. Instalaciones de compuestos antidetonantes a base de alquiles de plomo.

Artículo 25. Características de seguridad del equipo, motores y máquinas.

Artículo 26. Suministro de energía eléctrica, instalaciones, equipos y material eléctrico.

Artículo 27. Alumbrado.

Artículo 28. Fuegos no protegidos.

Artículo 29. Ventilación de locales.

Artículo 30. Medios generales de la lucha contra incendios.

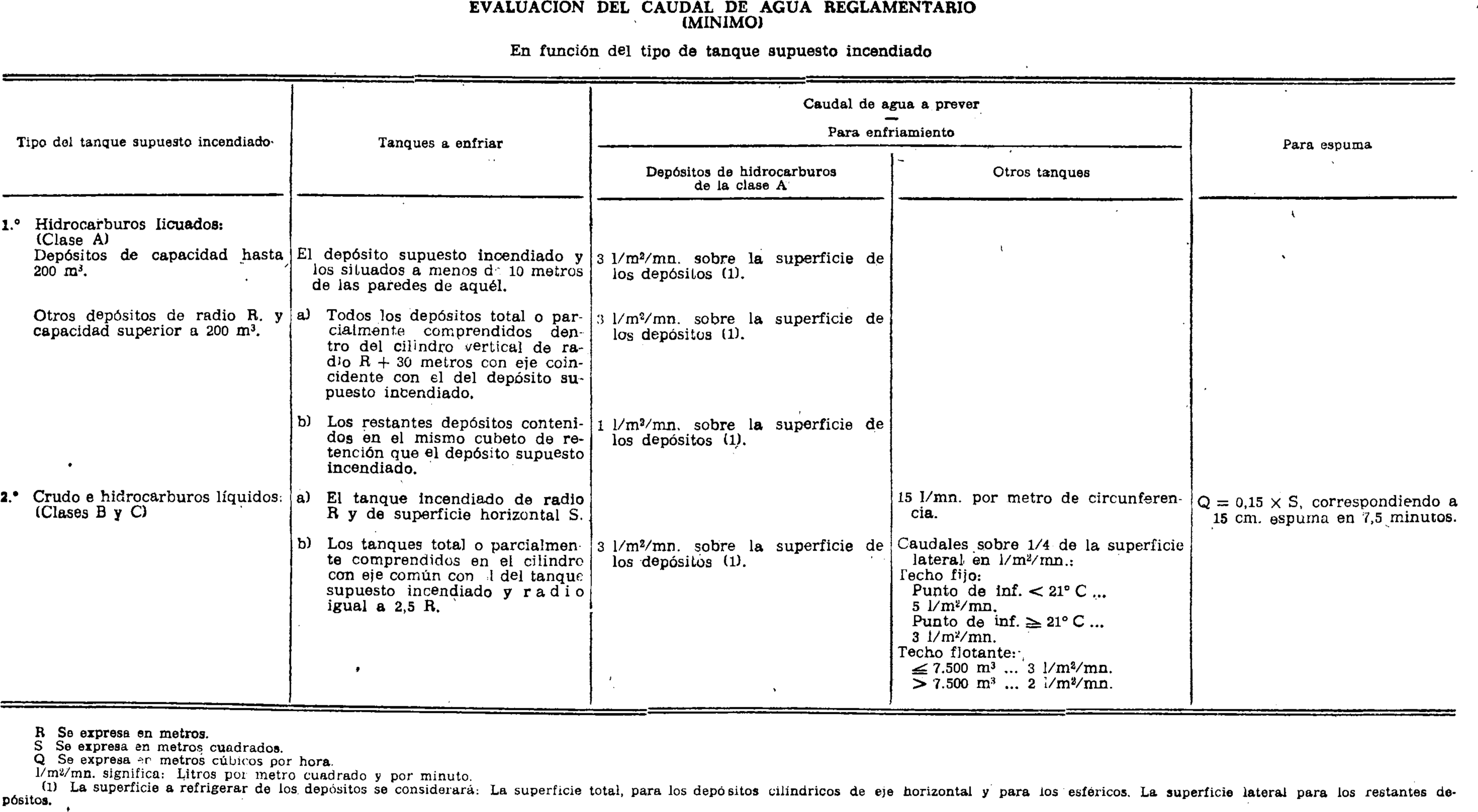

Artículo 31. Protecciones e instalaciones para la lucha contra incendios.

Artículo 32. Sistemas de alarma.

Artículo 33. Redes de drenaje.

Artículo 34. Seguridad e higiene en el trabajo.

Artículo 35. Normas de explotación.

Artículo 36. Depuración de aguas contaminadas.

Capítulo III. Obligaciones y responsabilidades.

Artículo 37. Obligaciones y responsabilidades.

Artículo 38. Accidentes.

Capítulo IV. Sanciones y recursos.

Artículo 39. Sanciones.

Artículo 40. Recursos.

El presente Reglamento tiene por finalidad establecer las prescripciones técnicas, en relación con la seguridad a que han de ajustarse el proyecto, los materiales, la constricción y la explotación de las refinerías de petróleo y parques de almacenamiento de productos petrolíferos.

1. Las disposiciones del presente Reglamento se aplicarán a las refinerías de crudo de petróleos, a las plantas de tratamiento de sus destilados y residuos y a los parques de almacenamiento de petróleo crudo, productos intermedios y refinados.

Se considerarán parques de almacenamiento, a los efectos del presente Reglamento, los almacenamientos de superficie, de crudo o productos petrolíferos, de capacidad superior a 500 metros cúbicos.

2. Los productos para los que existan Reglamentaciones específicas se regirán por éstas y en lo no previsto en las mismas, por lo dispuesto en el presente Reglamento.

1. Area de las instalaciones: Se denomina a la superficie delimitada por la línea poligonal que une los puntos extremos de la proyección normal sobre el plano horizontal del perímetro de la instalación considerada.

2. Zona: Son los emplazamientos en los que pueda existir cualquier producto capaz, por sí mismo o en ciertas condiciones, de producir gases o vapores inflamables en cantidad y proporción suficientes para formar mezclas inflamables o explosivas.

3. Unidad: Es el conjunto de los elementos de fabricación formado por uno o varios procesos físico-químicos que constituyen una operación completa determinada, a excepción de las tuberías de unión a las otras unidades y a las instalaciones exteriores. Cada unidad toma el nombre del proceso que le es más característico o representativo de su función principal tal como unidad de destilación de crudo, unidad de reformado catalítico, unidad de desparafinado, etcétera. Dentro de la unidad se denomina sección a cada uno de los procesos que la integran.

Cuando varias unidades de proceso diferentes, con estaciones de bombeo o incluso ciertas instalaciones auxiliares, se atienden desde una sala de control única, bajo la responsabilidad de un solo Jefe, el conjunto constituye una unidad denominada integrada.

4. Estación de bombeo y transferencia: Es el conjunto de bombas para transferencia de crudo o productos petrolíferos con distintos fines, que se encuentran reunidas en un recinto o a la intemperie.

Queda comprendido también el conjunto de válvulas de admisión y distribución que generalmente están formando una batería o cuadro, así como la subestación eléctrica que suministre la energía a las bombas e iluminación.

5. Parque de almacenamiento: Es el conjunto de todo tipo de depósitos de almacenamiento de productos petrolíferos ubicados en un área, incluyendo los tanques propiamente dichos y sus cubetos de retención, más las calles intermedias de circulación y separación y las tuberías de conexión. Puede tener incorporada o no una estación de bombeo y transferencia.

6. Haz de tuberías: Se denominan a los tendidos de tuberías de productos auxiliares, aire, vapor, agua tratada, etcétera, que discurren paralelas y que comunican entre sí las unidades, los parques de almacenamiento, las estaciones de bombeo y los puntos de carga de camiones-cisterna, vagones-cisterna y buques-tanque, las centrales productoras de vapor, aire comprimido y agua. Pueden ser haces aéreos, dentro de fosos o enterrados.

7. Cargaderos: Son los lugares especialmente preparados para cargar y descargar camiones-cisterna y vagones-cisterna de ferrocarril.

La carga y descarga de los buques-tanque y barcazas se realiza en muelles debidamente acondicionados denominados petrolíferos, o en pantalanes, fondeaderos y boyas.

8. Separadores de aceite: Son las instalaciones en que se separan los productos petrolíferos que contienen las aguas procedentes de drenajes de la refinería, parques de almacenamiento y del deslastre de los buques-tanque.

9. Plantas de mezclado y adición de productos químicos: Son las instalaciones en que se mezclan diversos productos petrolíferos intermedios y en las que por adición de compuestos químicos se' mejoran a modifican sus propiedades y permiten obtener productos finales que cumplen las especificaciones requeridas.

Entre las operaciones de mezclado y adición de productos químicos con el fin de obtener otros que cumplan especificaciones comerciales, destacan por su peligrosidad las instalaciones de adición de alquilos de plomo.

10. Antorchas: Son instalaciones conectadas a las unidades de proceso destinadas a quemar gases residuales y emisiones gaseosas accidentales.

11. Líneas de explotación: Son las tuberías de proceso dentro de las unidades, las líneas de trasiego de hidrocarburos fuera de ellas y las de llenado y vaciado de los tanques. Todas las líneas de explotación son, pues, de hidrocarburos.

12. Instalaciones auxiliare: Se consideran instalaciones auxiliares:

1. Centrales de producción de vapor de agua.

2. Subestaciones eléctricas.

3. Estaciones de bombeo de agua contra incendios.

4. Torres de refrigeración.

5. Compresores de aire.

6. Preparación y manejo de combustibles (fuel-oil y gas combustible).

7. Otras instalaciones: Comprende las instalaciones complementarias para el funcionamiento de la refinería, como laboratorios, drenajes, etc., así como otras anejas, cuyo personal no participa directamente en aquél.

13. Refinería: Es el conjunto total de todas las instalaciones comprendidas en los puntos anteriores que forman una misma industria rodeada por un vallado común, incluso cuando existan parques de almacenamiento y cargadero de camiones, de trenes y de barcos, separados del resto de las instalaciones, cada uno de ellos con su vallado particular, siempre que estén unidos por. tuberías con el recinto principal y permanezca todo el conjunto bajo la dirección y mando de un Jefe único.

14. Aguas contaminadas: Se entiende por aguas contaminadas por hidrocarburos, las utilizadas en los procesos de tratamiento o de fabricación y que estén en contacto directo con los hidrocarburos, las aguas de lavado de aparatos o áreas de unidades, las aguas de enfriamiento que puedan estar accidentalmente contaminadas por productos petrolíferos y las aguas procedentes de limpieza o deslastre de buques tanques.

1. Clase A. Hidrocarburos licuados cuya presión absoluta de vapor a 15° C sea superior a un kilogramo por centímetro cuadrado (metano, propano, butano y otros gases licuables). Estos hidrocarburos se subdividen en dos subclases:

Subclase A1. Hidrocarburos que se mantienen licuados a una temperatura inferior a 0º C.

Subclase A2. Hidrocarburos licuados en otras condiciones.

Clase B. Hidrocarburos cuyo punto de inflamación es inferior a 55° C y no están comprendidos en la clase A (gasolina, naftas, petróleo, disolventes).

Clase C. Hidrocarburos cuyo punto de inflamación esté comprendido entre 55° y 120° C (gas-oil. fuel-oil, diesel-oil).

Clase D. Hidrocarburos cuyo punto de inflamación es superior a 120° C (asfaltos, vaselinas, parafinas y lubricantes).

2. Para la determinación del punto de inflamación arriba mencionado se aplicarán los métodos ASTM-D-56, para hidrocarburos de la clase B; ASTM-D-98, para los de la clase C, y ASTM-D-92, para los de la clase D.

3. En el caso de mezclas de asfaltos con disolventes (cutbacks) de curado rápido, medio o lento, se les aplicará el método ASTM-D-310 y automáticamente quedarán clasificados en las clases que les corresponda (B, C o D), según el punto de inflamación obtenido.

Las instalaciones comprenden las áreas siguientes:

1. Unidad, incluyendo las instalaciones definidas en el artículo 3, apartado 3.

2. Unidad integrada, incluyendo las instalaciones definidas en el artículo 3, apartado 3.

3. Estación de bombeo, que incluye el exterior de las bancadas de las bombas y los cubetos y drenajes que puedan existir a su alrededor o bajo el conjunto de válvulas de distribución.

4. Cargaderos de camiones y vagones-cisterna, con los dispositivos de carga en posición normal de operación, más las cisternas de todos los vehículos supuestos cargando simultáneamente. Si existe vallado particular para los cargaderos, se considerará incluido.

5. Cargaderos de buques o barcazas. Batería de válvulas y tuberías terminales, los brazos y dispositivos de trasiego en posición de reposo y todo el muelle de atraque o pantalán a lo largo del buque atracado, a efectos de medidas de seguridad.

6. Plantas de adición de alquilos de plomo. El vallado que necesariamente tendrá rodeando a la misma.

7. Antorcha. El conjunto de antorcha y depósito de purga y el vallado si existe.

8. Centrales de vapor de agua. El borde de las calderas con recuperadores y conducto de humos, si están situados a la intemperie, y el edificio que las albergue, incluidas las turbinas de generación de energía eléctrica, si las hubiera.

9. Subestaciones eléctricas. El vallado que exista a su alrededor, a la distancia requerida por el Reglamento vigente de instalaciones eléctricas.

10. Depósitos y tanques de almacenamiento. La proyección se tomará desde la periferia de los depósitos, esferas, etc., incluidas las válvulas y sus tanquetas de drenaje cuando no tengan cubeto de retención.

En los tanques de superficie con cubeto, desde el borde superior de éste.

11. Parque de almacenamiento. El área que incluye las instalaciones definidas en el apartado 5 del artículo 3, o el límite exterior del vallado del mismo si lo hubiera.

12. Refinería. El vallado general, en el caso de que todas sus instalaciones estén reunidas. El conjunto de vallados de todas las instalaciones comprendidas en la refinería, tal como se define en el apartado 13 del artículo 3.

1. Definición de los tipos de zonas.

Se distinguen tres tipos de zonas, clasificadas según la posibilidad de presencia de gases o vapores inflamables c explosivos en la atmósfera y según los riesgos que puedan originar estos gases o vapores, de acuerdo con lo señalado al respecto en la instrucción UNE 009: «Instalaciones eléctricas en plantas con ambientes inflamables y explosivos.»

Zonas de división 1: Aquellas donde en condiciones normales de operación puede darse la existencia de gases o vapores combustibles durante el funcionamiento normal de la instalación.

Zonas de división 2: Aquellas en que los gases o. vapores combustibles no puedan aparecer más que en condiciones anormales de funcionamiento de la instalación.

Zonas sin clasificar: Aquellas zonas o emplazamientos que no puedan clasificarse en la división 1 ó 2.

Las instalaciones donde se manipulan hidrocarburos de la clase C o D, con temperatura inferior a su punto de inflamación, se consideran zonas sin clasificar.

2. Clasificación de los diferentes tipos de zonas.

La determinación exacta del alcance de dichas zonas es responsabilidad del explotador. No obstante, en las citadas instrucciones UNE 009 se indican unos criterios para llevar a cabo, tal determinación.

Respecto a las zonas de división 2, se tendrán en cuenta los vientos dominantes y la máxima extensión que razonablemente alcanzarían los gases o vapores de hidrocarburos esparcidos como consecuencia de eventuales derrames o escapes en puntos de trabajo, tales como centros de bombeo, cargaderos y otros.

Todas las referencias a normas o métodos tecnológicos que se citan se entenderán referidas a la última revisión o fecha de emisión y a aquellas disposiciones que las completen, modifiquen o sustituyan.

La ordenación general de las instalaciones de las refinerías y parques de almacenamiento se dispondrá de modo que las instalaciones auxiliares estén en zonas seguras en previsión de siniestros. Especialmente se tendrá en cuenta que un posible siniestro no alcance a las instalaciones de los servicios de seguridad ni de los medios generales de lucha contra incendios (artículos 30 y 31), con objeto de no limitar la acción de tales servicios.

Especial cuidado deberá ponerse en esta ordenación en cuanto a la dirección de los vientos dominantes, con el fin de evitar la propagación de nubes de gases combustibles accidentales hacia zonas habitadas y hacia fuegos no protegidos.

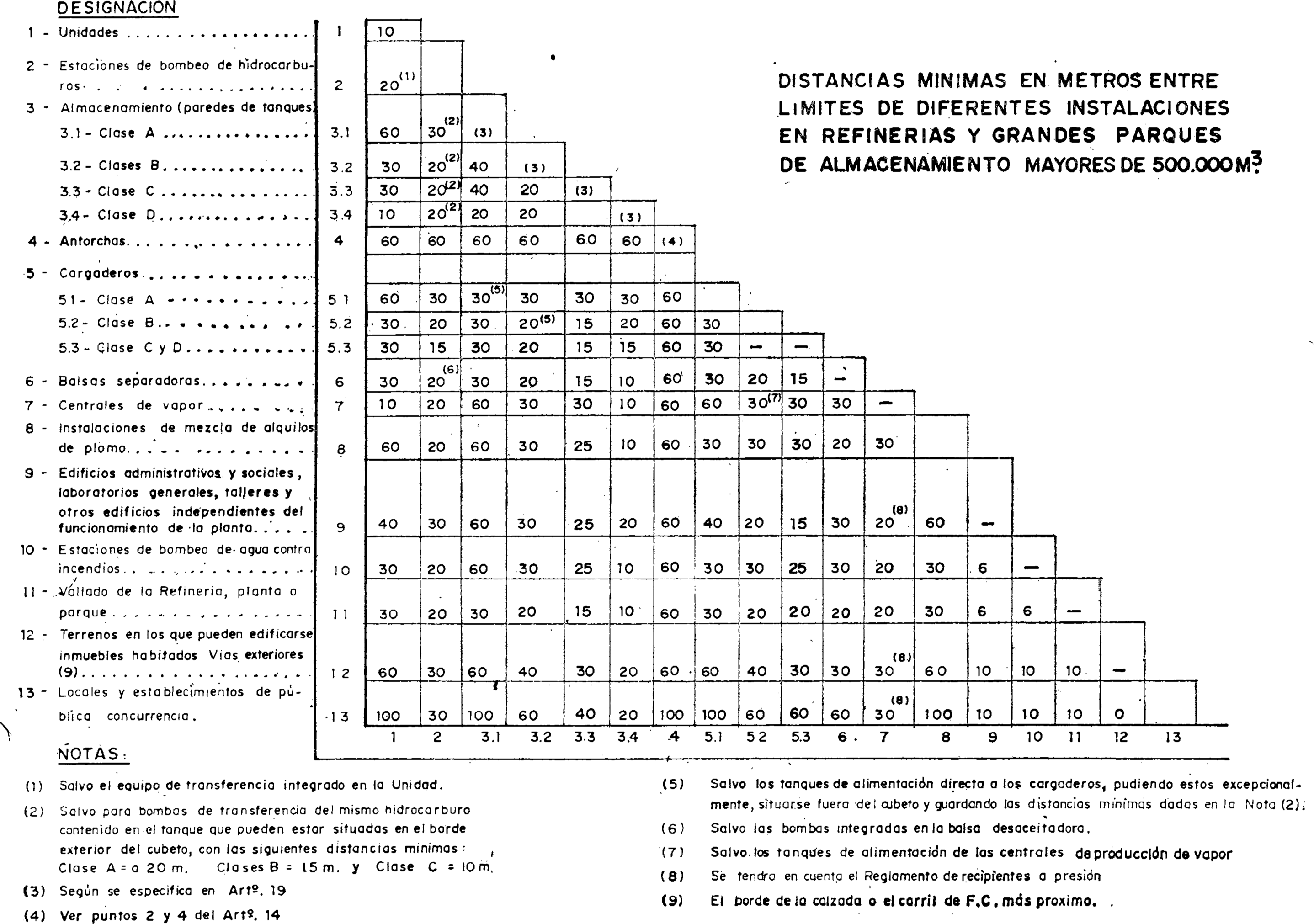

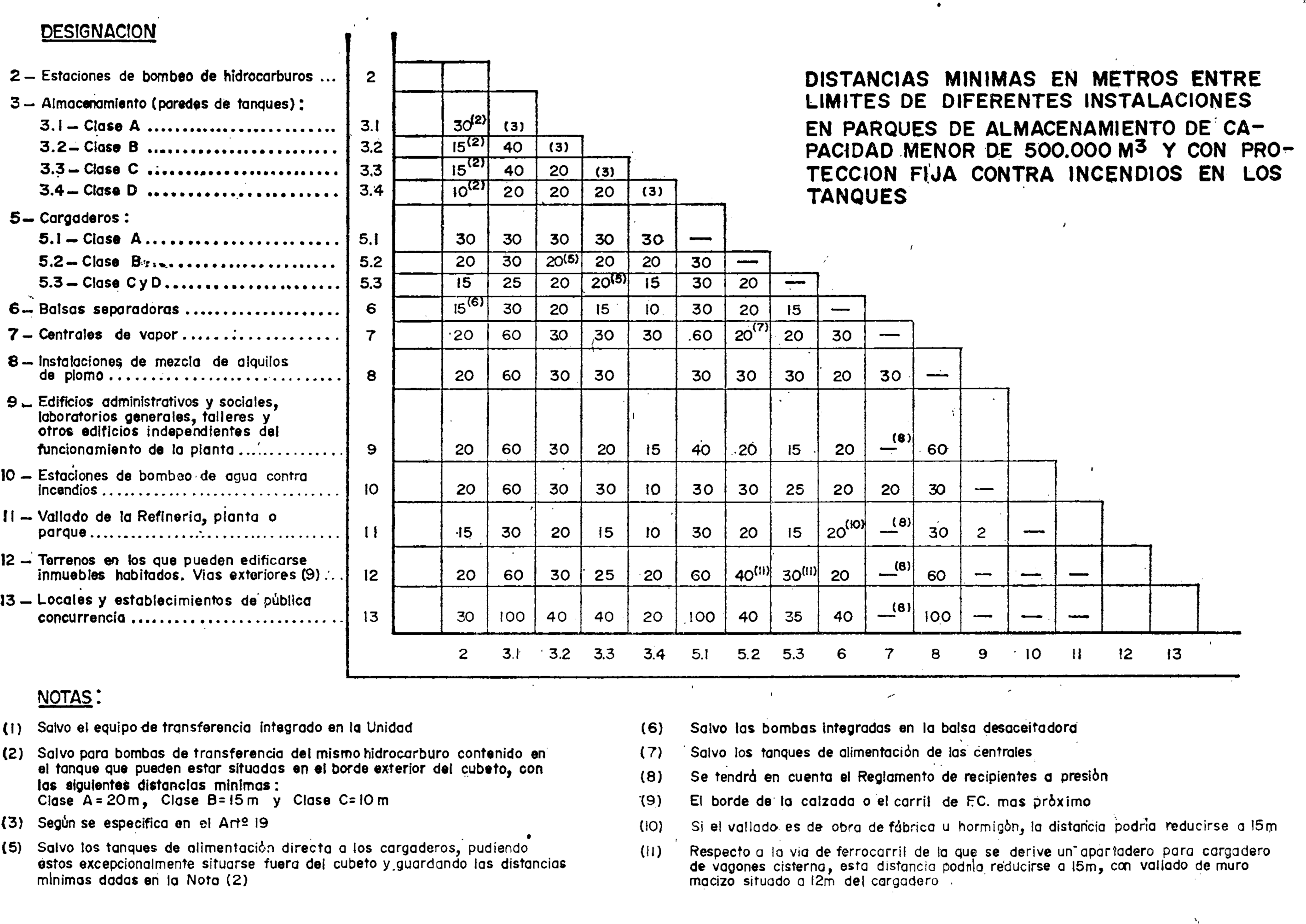

Las distancias mínimas entre las diversas instalaciones propias de una refinería o de un parque de almacenamiento, y entre ellas y el exterior, se indican en los cuadros siguientes:

1-A. «Distancias mínimas en metros entre límites de diferentes instalaciones en refinerías y grandes parques de almacenamiento mayor dé 500.000 m3»

1-B. «Distancias mínimas en metros entre límites de diferentes instalaciones en parques de almacenamiento de capacidad menor de 500.000 m3.»

CUADRO NUMERO 1-A

CUADRO NUMERO 1-B

En los parques de almacenamiento de capacidad total menor de 50.000 m3 y que almacenen solamente hidrocarburos de las clases «C» y «D», las distancias mínimas señaladas en el cuadro 1-B podrán reducirse un 30 por 100, excepto las separaciones entre tanques, que serán siempre las señaladas en el artículo 19.

Las distancias se medirán sobré la proyección horizontal desde los límites de las áreas definidas en el artículo 5.°

1. Vallado.

Toda refinería de petróleo crudo, planta de transformación de hidrocarburos y parque de almacenamiento debe disponer de un cerramiento de 2,50 metros de altura mínima, rodeando el conjunto de sus instalaciones.

Este cerramiento no debe obstaculizar la aireación y se podrá realizar con malla metálica. Sin embargo, deberá ser un muro macizo en la proximidad de unidades y zonas de división 1 que limiten con vías de comunicación exteriores y zonas habitadas o peligrosas. Debe construirse de forma que facilite toda intervención y evacuación en caso de necesidad, mediante accesos estratégicamente situados.

Si el vallado es de muro macizo, se tendrá en cuenta la salida de aguas pluviales que pudieran almacenarse en sus puntos bajos, y si esta salida es al exterior, se dispondrá con sifón de cierre hidráulico que, permitiendo la salida de aguas, impida el escape de gases de hidrocarburos más pesados que el aire que eventualmente pudieran alcanzar dicha salida. Las puertas de la fábrica que se abren sobre vías exteriores deben tener un ancho suficiente o una zona adecuada de giro para que la entrada y salida de vehículos no exija maniobra.

En las instalaciones con parques de almacenamiento de capacidad inferior a 100.000 m3, la distancia mínima' entre el cargadero de vagones cisternas y la vía exterior de ferrocarril que figura en el cuadro 1-B podrá reducirse justificadamente, si como medida de seguridad complementaria, se eleva el vallado a una altura suficiente para eliminar cualquier riesgo de incendio que pueda producirse por fuegos abiertos en el exterior.

El vallado exterior debe colocarse a las distancias mínimas que figuran en el punto 11 de los cuadros 1-A y 1-B.

2. Límites con otras propiedades y usos.

El cumplimiento de las distancias mínimas señaladas en los puntos 12 y 13 de los cuadros 1-A y 1-B, deberá estar asegurado mediante la plena posesión de los terrenos en que se encuentren.

Los cambios interiores a la refinería o parque de almacenamiento se clasifican en:

1. Caminos de Ubre circulación: Tendrán un ancho mínimo de seis metros y estarán construidos a más de 20 metros de las zonas del tipo 1, contándose esta distancia desde el borde más próximo de la calzada.

2. Caminos de circulación restringida o reglamentada: Serán los restantes que deberán tener un ancho mínimo de cuatro metros y estar señalizados, y. si fuese necesario, se cerrarán mediante postes o barreras.

Los caminos interiores se ajustarán en su construcción general a las siguientes normas:

a) El trazado de las calles será tal que el perfil adoptado permita discurrir las aguas normalmente hacia los sumideros o sistemas de drenaje previstos al efecto.

b) Las calles estarán preferentemente elevadas con relación ai nivel del suelo de las unidades.

c) El radio de las curvas de unión de las calles debe permitir una fácil circulación a los vehículos.

d) El cruce de los haces de tuberías aéreas sobre las calles se efectuará a una altura tal que quede un espacio libre de cinco metros, como mínimo, por encima de la rasante de la calle.

e) Las tuberías y cables eléctricos que atraviesen calles lo harán mediante galerías o conductos enterrados a una profundidad adecuada, de acuerdo con las reglamentaciones específicas que las afecten. Las vías férreas interiores y su unión a la red general de ferrocarriles se construirán conforme a las reglamentaciones y normas de la Renfe y a otras que puedan afectarles.

3. Vías de servicio: Son franjas de terreno, pavimentadas o no, alrededor de cada unidad y que no tendrán una anchura inferior a seis metros, contados desde el límite, de unidad. Todas las unidades dispondrán de vías de servicio.

1. Las, unidades deberán estar equipadas de manera que su contenido pueda ser rápidamente evacuado, en caso de necesidad, hacia zonas no peligrosas y disponer de adecuados sistemas de descompresión y de evacuación rápida de gases, como se indica en el artículo 13.

Las distancias entre unidades serán las que se indican en el cuadro número 1, excepto que existan zonas de división 1.

2. Redes de vapor: Las redes de vapor de agua estarán eficazmente protegidas contra la posible entrada de hidrocarburos en ellas.

3. Estructuras metálicas: Estarán constituidas por elementos de tubo de acero o de perfil estructural de acero laminado unidos por roblones, tomillos o soldadura, y estarán protegidos contra la corrosión y el ambiente específico que las rodee por la aplicación de pinturas adecuadas para ello.

4. Protección contra el fuego: Los faldones de las torres, los soportes metálicos de loé haces de tuberías elevadas y las estructuras metálicas que soporten equipos petrolíferos de capacidad superior a 500 litros o de un peso superior a 2.500 kilogramos deberán estar protegidos contra el fuego por un forro de al menos cinco centímetros de espesor de hormigón de 150 kilogramos/centímetros cuadrados de resistencia, característica a la compresión con piedra angulosa menor de 12 milímetros, o cuatro centímetros dé espesor si es un mortero aplicado por el sistema de proyección neumática o similar, utilizando cemento en la proporción de una parte de cemento a tres y media partes de arena seca y suelta. En caso de faldones de torres esta protección deberá realizarse tanto por el exterior como por el interior de los mismos. Podrán utilizarse otros materiales ignífugos de eficacia reconocida.

El forro de protección de. las estructuras metálicas se aplicará desde el suelo hasta la altura de 4,5 metros, y su resistencia se asegurará mediante el refuerzo de malla metálica o alambre estirado de acero dulce, soldado a la estructura a distancia conveniente.

Cuando una plataforma sea estanca, es decir, que un producto derramado sobre ella no discurra más abajo y la base del fuego pueda estar en la misma, el forro de protección se aplicará desde el suelo hasta 4,5 metros por encima de dicha plataforma.

5. Soporte de los haces de tuberías elevadas: Los soportes, en pórtico o no, asegurarán una altura libre mínima de 2,20 metros en las zonas reservadas a pasos de personal, y de 3,50 metros en los pasos reservados a vehículos.

Cuando los pilares de soporte sean metálicos irán forrados como se indica en el punto cuatro anterior, desde el suelo hasta una altura de 4,5 metros, pero podrá interrumpirse 0,30 metros por debajo de la viga transversal más baja.

6. Diversos.

a) La seguridad de las instalaciones debe garantizarse por la utilización de aparatos de control, así como por la instalación de válvulas de seguridad, juntas de expansión o dispositivos análogos.

b) Se preverán dispositivos de seguridad para cortar en el mínimo tiempo la formación accidental de atmósferas explosivas en el interior del equipo, tal como interrupción rápida de la alimentación de combustible a los quemadores de hornos e inyección de vapor de ahogo.

c) Todos los aparatos y accesorios que se instalen se construirán de acuerdo con la reglamentación particular que les sea aplicable, teniendo siempre en cuenta las condiciones extremas de servicio y las máximas alcanzadles en situaciones anormales que puedan esperarse razonablemente.

d) En el diseño de los aparatos se elegirá el material más idóneo para el fluido que haya de contener o circular, teniendo en cuenta la corrosión, de modo que se suprima o atenúe este fenómeno. Siempre que se prevea o simplemente se suponga la posibilidad de la corrosión se diseñará un sobreespesor de material en las zonas que lo requieran o bien se revestirá el material de soporte con otro resistente al ataque, sin perjuicio de la protección por medio de pinturas o aplicaciones antioxidantes en las zonas donde sea posible, lo que no excluirá las medidas anteriores.

e) Se dedicará especial atención a los puntos débiles de la instalación, tales como cierres de bombas, juntas de bridas, prensas de válvulas, etcétera. El material de que estén fabricados será el adecuado a los hidrocarburos con que tenga contacto para las condiciones extremas de presión y temperatura, y será resistente al fuego en su posición de servicio.

f) Queda prohibido el uso de tuberías de material termoplástico para la distribución de servicios auxiliares, cuya destrucción, en caso de incendio, limitaría el control de la unidad.

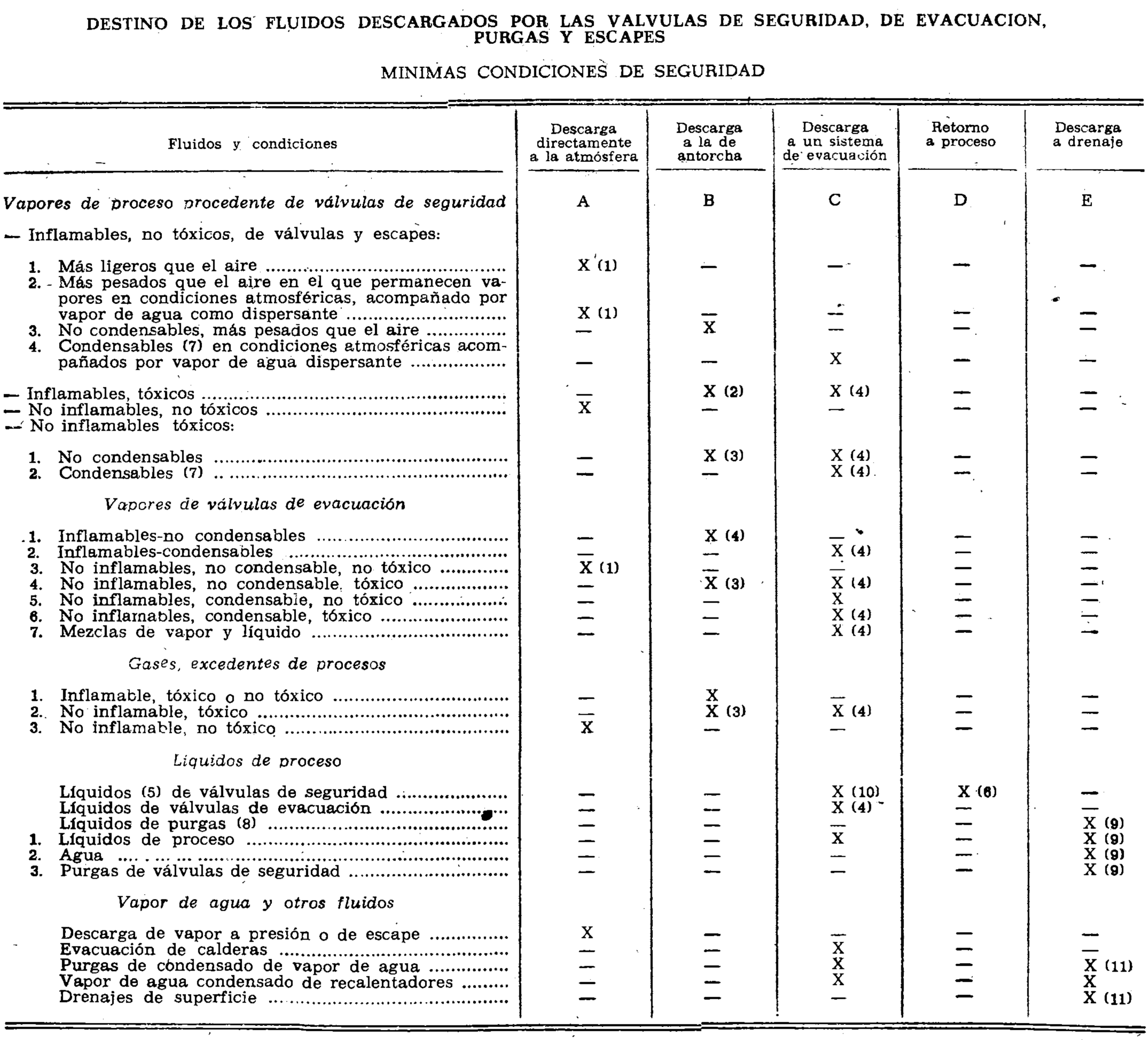

CUADRO NÚMERO 2

(1) Llevará una inyección de vapor de agua en el tubo de descarga.

(2) Cuando no haya liquido presente en la válvula de descarga.

(3) Preferible pasar los vapores a través de una antorcha de quemar, pero sólo si se descompone por el calor sin formación de productos tóxicos.

(4) Estudiar si requiere absorción o neutralización suplementaria fluidos tóxicos, la cual deberá instalarse en caso afirmativo.

(5) Fluidos líquidos a presión y temperatura atmosférica más desfavorables que reinen en el lugar.

(6) Se aplica particularmente la descarga de bombas de hidrocarburos calientes que alivian a la línea de succión. Las descargas de válvulas de seguridad que retornan al sistema deben ir a zonas de temperatura aproximadamente igual.

(7) A la presión y temperatura atmosférica más desfavorable que reine en el lugar.

(8) Se suponen cantidades muy pequeñas no extraídas continuamente (excepto agua) de válvulas generalmente de 3/4 pulgadas y menores.

(9) Si es tóxico, corrosivo o peligroso por otras causas, la descarga a drenajes no está permitida.

(10) Las válvulas de seguridad de intercambiadores de calor pueden descargar separadamente a un depósito con escape a una chimenea de evacuación, por el que se comprueba la pérdida de válvulas y se mantengan los drenajes limpios de hidrocarburos. Las válvulas preparadas para descargar grandes cantidades se conectarán directamente a los sistemas de evacuación.

(11) Si no se recoge en un sistema de recuperación de condensados y sólo en cantidades muy pequeñas; si es abundante deberá enfriarse previamente.

Las unidades de proceso físico-químico de las refinerías deberán tener accesorios e instalaciones apropiadas para descargar los excesos de presión y efectuar las evacuaciones de emergencia de fluidos.

1. Instalaciones de alivio de sobrepresión.

Para prevenir que las presiones en el equipo alcancen niveles que puedan producir roturas o fallos mecánicos, se diseñarán sistemas de alivio de sobrepresión, normalmente llamados de «seguridad». Estos sistemas producirán la descarga automática de fluidos a través de aparatos o válvulas llamadas «de seguridad», hasta que la presión, en el equipo o circuito que deban proteger, caiga de nuevo dentro de los límites normales de funcionamiento.

a) Las instalaciones de alivio de sobrepresión y las de evacuación (punto 3) pueden ser comunes en cuanto al trasiego y la retirada de los fluidos evacuados. Los destinos de estos fluidos pueden ser:

A. Evacuación a la atmósfera.

B. Combustión en una antorcha.

C. Cisterna especial de evacuación.

D. Retomo al proceso.

E. Un colector de drenajes.

según el carácter de los fluidos y las condiciones bajo las que se evacúan.

En el cuadro número 2 se relacionan los distintos destinos que deben tener los fluidos según sus características. Circunstancias particulares pueden modificar su aplicación, la cual deberá ser justificada.

b) Los sistemas que pueden utilizarse, según los casos, son:

— Válvulas de seguridad para líquidos y para vapores.

— Discos de ruptura.

— Portezuelas de seguridad o de explosión.

c) Las válvulas de seguridad se instalarán en los circuitos o aparatos que los requieran y en los puntos en que su funcionamiento sea más eficaz. En general, las válvulas de seguridad que descarguen vapores se conectarán a las partes superiores de los sistemas que deban proteger.

Los tubos de descarga de las válvulas de seguridad que evacúen directamente a la atmósfera se prolongarán al menos dos metros por encima de la plataforma de operación más alta dentro de un radio de 15 metros, con una altura mínima sobre el suelo de seis metros. Cuando la tubería de descarga se extienda en una dirección vertical, se le instalará un sistema apropiado para extraer cualquier cantidad de líquidos condensados formados por los escapes de vapor o por agua de lluvia. También se tomarán precauciones para prevenir obstrucciones por la lluvia y el hielo.

Cuando el fluido descargado sea vapor inflamable, se instalará en la parte baja de la tubería de descarga una inyección de vapor de agua para ahogar la llama producida por la posible inflamación de los gases descargados.

Las tuberías de descarga directa a la atmósfera de vapores de proceso que requieran vapor de agua dispersante llevarán acoplado en su salida un anillo de distribución de vapor de agua que la rodee, provisto de orificios en su parte interior orientados de modo que produzcan un eficaz arrastre ascendente de tales vapores de proceso.

2. Capacidad y timbre de válvulas de seguridad.

En la selección de una válvula de seguridad, los principales factores determinantes del tamaño de la válvula son la presión máxima de trabajo y la presión de operación del equipo protegido, junto con la capacidad de descarga requerida.

Para el cálculo del caudal que será descargado por una válvula de seguridad se considerarán todas las contingencias que puedan ocurrir en condiciones normales de operación o alguna variación razonable de ellas, más las condiciones anormales o de emergencia que puedan darse, tales como fallo de energía eléctrica o de refrigeración y fuego externo.

De todas las situaciones estudiadas se seleccionará la que de el mayor tamaño de válvula, pudiéndose instalar una válvula simple o varias acopladas en paralelo que alivien un caudal equivalente.

En los casos en que deba revisarse con frecuencia una válvula de seguridad, se instalarán dos o varias con un sistema de desconexión acoplado para permitir su mantenimiento, una a una, sin dejar fuera de servicio el equipo ni quedar en ningún momento sin su protección de seguridad, en cuyo caso el número de válvulas que queden en operación deberá ser capaz de descargar el caudal total de fluidos.

Si entre la válvula de seguridad y el circuito o aparato protegido se instalara una válvula de bloqueo para poder desmontar aquélla para su revisión y mantenimiento, tal válvula de bloqueo estará concebida de modo que no pueda quedar cerrada al volver a tener acoplada la válvula de seguridad. En el caso de existir varias válvulas de seguridad acopladas a una única válvula de bloqueo, ésta será de varios pasos, de modo que, cerrando en la dirección de la válvula que se retire, quede abierta en la dirección de las restantes.

3. Instalaciones de evacuación.

Se preverán instalaciones de evacuación para poder efectuar la descarga intencionada de cantidades de vapor o líquidos, por presión autogenerada en el equipo, con uno o varios de los siguientes propósitos:

a) Reducir o controlar la presión no usual, tal Como la que pueda producir una reacción química.

b) Vaciar el sistema de su contenido en situaciones de emergencia.

c) Efectuar las purgas previas a los trabajos de mantenimiento.

d) Por otras razones.

Las instalaciones de evacuación complementarán, sin reemplazarlas, a las válvulas de seguridad y consistirán especialmente en válvulas de evacuación de conexión entre la unidad y las líneas de evacuación a los recipientes receptores desde los que se dispondrá de manera segura de los productos recibidos.

3.1 Válvulas de evacuación. Las válvulas de evacuación estarán instaladas de modo que les sea posible operar bajo condiciones de emergencia, incluso sometidas al fuego, por lo cual estarán aisladas con material refractario y colocadas en lugar no peligroso para los operadores o accionadas con control remoto.

Los puntos de conexión del sistema a la unidad se estudiarán cuidadosamente, considerando: a) la cantidad de fluido a evacuar, tanto en caso de rutina como de emergencia; b) la velocidad de reducción de presión, y c) la posibilidad de obstrucciones del fluido en los tubos por depósitos de herrumbre, carbón o similares.

3.2 Líneas de evacuación. Puesto que uno de los requisitos más importantes de los sistemas de evacuación es la reducción rápida de la presión, las líneas del sistema no limitarán esta función.

Cuando varias fuentes de líquido o de vapores descarguen en una línea de evacuación común, ésta deberá estar prevista para la máxima circulación que pueda esperarse y teniendo en cuenta las condiciones en que sea más urgente la reducción de la presión y la evacuación de los fluidos contenidos en recipientes, como por ejemplo, cuando una parte do la unidad está envuelta en llamas. Al diseñar las secciones de las líneas de evacuación deberá considerarse también la posibilidad de que la descarga pueda ser de productos líquidos viscosos o vapores condensables.

Las instalaciones de evacuación deben preverse para reducir la presión en los recipientes con la suficiente rapidez compatible con la seguridad del equipo, suponiendo que toda la presión se alivie por el propio sistema de evacuación.

3.3 Circuito de evacuación. Los circuitos de seguridad para de presionar los equipos que están sometidos a presión estarán conformes con los requisitos del Reglamento de recipientes a presión.

Se tendrá en cuenta el que los circuitos de evacuación de las distintas instalaciones no se interfieran entre sí, en evitación de que puedan surgir problemas en la parada de las plantas o que afecten de algún modo su seguridad.

Se dispondrá lo necesario para enfriar los productos evacuados hasta temperaturas que los hagan manejables sin peligro.

Cuando los productos a depresionar sean gases se enviarán al sistema de la entorcha.

Si los productos a depresionar son una mezcla de gas y líquido, deberán descargarse a través de un recipiente donde la fase liquida pueda separarse antes de enviar los gases a una línea de escape o al sistema de la antorcha.

Cuando el producto a depresionar sea líquido descargará a un recipiente acumulador para la separación de los gases que pueda contener, los que pasarán a una línea de ventilación o al sistema de la antorcha y los líquidos se enviarán al sistema de sucios o al drenaje de aguas aceitosas, según convenga.

Si los productos son pesados y pudieran quedar retenidos en el colector, tendrán uno independiente, con conexiones para lavado y acompañamiento de vapor.

4. Otros sistemas de evacuación.

4.1 Purgas. Son conexiones operadas manualmente para extraer pequeñas cantidades de líquido que puedan almacenarse en puntos bajos del equipo, que algunas veces se envían al colector general de drenajes y otras están conectadas al sistema general de evacuación de la unidad.

4.2 Escapes. Son conexiones con salida libre a la’ atmósfera para la descarga de gases o vapores; se usan principalmente en conexión con operaciones de purgas, puesta en marcha y otras.

Cada refinería o planta de tratamiento de hidrocarburos deberá disponer de, al menos, una antorcha como elemento de seguridad.

1. La antorcha deberá tener estabilidad y anclaje suficiente y ser de altura conveniente para quemar los gases a distancia suficiente para no constituir peligro. En su base deberá tener un depósito de purga con cierre hidráulico para evitar arrastres de líquidos y retornos de llama y en su extremo superior un mechero piloto de funcionamiento continuo. Asimismo llevará un dispositivo de encendido eficaz de mantenimiento simple y construcción robusta, y de un sistema que asegure una presión positiva en el interior del tubo, u otro que impida la entrada de aire que diera lugar a cosible atmósfera explosiva.

2. Las antorchas recogerán la posible emisión de vapores y gases de proceso, evacuados por los sistemas de alivio de presión y evacuación que se especifican en el artículo 13, cuadro 2, en especial los no condensables más pesados que el aire y los tóxicos que se descompongan por el calor (nota 3). Para su diseño y proyecto se supondrá una emergencia simultánea del tipo de: un fallo de corriente eléctrica en toda la refinería, fallo de aire de instrumentación o una evacuación urgente por siniestro en uña unidad. Su cálculo, en cuanto al caudal de gases y altura de llama y el de la capacidad del depósito separador, se hará con estas suposiciones de emergencia y, debido a las limitaciones del tipo de antorcha elegido, se obtendrá así el número de antorchas a instalar.

3. Además del separador de líquidos en la unidad y del depósito de purga al pie de la antorcha, para evitar el arrastre de líquidos, el trazado de las tuberías de llegada de gases a quemar se establecerá con ligera pendiente ascendente desde las unidades hasta dicho depósito de purga, no menor del 0,5 por 100, y si hubiera la necesidad de mantener un punto bajo, se le adaptará el correspondiente depósito con purera automática v vigilada.

4. La altura de la antorcha será función de la cantidad máxima de gases a quemar y de la altura máxima de llama para la que esté prevista, de modo que, en estas condiciones extremas, la intensidad calorífica de radiación percibida al pie de la antorcha sea como máximo de 4 000 kilocalorías por hora y por metro cuadrado. Cuando existan dos o más antorchas la distancia entre ellas vendrá dada por la incidencia calorífica de todas ellas. En condiciones de combustión normal, no de emergencia, la intensidad calorífica máxima de radiación percibida al pie de la antorcha será de 500 kilocalorias por hora y metro cuadrado.

5. El diseño del quemador de la antorcha se hará de modo que la combustión de los gases sea total y la emisión de humos la menor posible para el caso de quemar el tipo de gases más desfavorable. En el cálculo de la altura se tendrá en cuenta la emisión de contaminantes del aire de modo que cumpla con las normas vigentes sobre contaminación atmosférica y con el Reglamento de Industrias Molestas, Insalubres, Nocivas y Peligrosas.

6. Las antorchas se instalarán preferentemente en un punto alto del terreno y se tendrá en cuenta la dirección de los vientos dominantes y la topografía del terreno, para evitar que, en caso accidental de que se apagara la llama y el gas afluente fuera más denso que el aire, se acumule en hondonadas y pueda dispersarse lo más rápidamente posible.

7. Existirá un sistema automático de alarma para funcionar en estos casos de apagado accidental, de modo que, inmediatamente de ocurrido, pueda procederse a su reencendido por el personal de servicio.

Si hubiera un sistema de encendido automático, ello no obstará para la existencia del sistema de alarma automático y el encendido manual.

8. Los materiales que entren en la construcción de la antorcha serán de la resistencia requerida para soportar altas temperaturas, especialmente en los tramos superiores, y la zona de combustión se diseñará con este objeto específico. Periódicamente, y como mínimo cada dos años, se comprobará el estado de esta zona de combustión y se repondrá en caso necesario.

1. Las tuberías para la conducción de hidrocarburos serán de acero en tramos de la mayor longitud posible unidos por soldadura a tope o mediante el uso de bridas, las cuales se limitarán a lo estrictamente necesario para reducir las posibilidades de fugas

El cálculo de las tuberías y de los elementos accesorios se hará teniendo en cuenta las características físico-químicas de los productos que transporten y las temperaturas máximas que hayan de soportar. Los materiales utilizados y las dimensiones de las tuberías y accesorios se ajustarán, en tanto no existan normas nacionales específicas, a las especificaciones de las normas de reconocido prestigio internacional, aceptadas por el Ministerio de Industria.

2. Las tuberías para transporte y trasiego de hidrocarburos se montarán en haces de tuberías paralelas, dejando entre ellas una distancia proporcional a su diámetro tal que anule la posible influencia mutua entre ellas. Se estudiarán y preverán los movimientos de dilatación y contracción térmicas de las tuberías, las cuales se dispondrán de modo que tales movimientos sean absorbidos por su configuración, por los cambios de dirección y por la selección de los puntos de anclaje. Donde sea preciso se instalarán liras de dilatación, evitándose, en lo posible, las juntas de expansión.

3. Los haces de tuberías pueden ser aéreos, apoyados sobre durmientes en el suelo o enterrados.

a) Los haces de tuberías aéreas se apoyarán sobre pilares o pórticos construidos de hormigón armado o con perfiles estructurales de acero laminado unidos por soldadura, tornillos o roblones. Su altura mínima será de 2,20 metros en zonas de paso de peatones y de cinco metros en los cruces de calles interiores, respetando el gálibo que fije la RENFE u otras Compañías en los cruces con vías férreas. A distancias menores de seis metros de unidades, los pilares o pies de los pórticos se forrarán como se indica en el artículo 12, punto 5.

b) Las tuberías apoyadas en durmientes sobre el terreno se mantendrán limpias de maleza de modo que haya siempre clareo entre ellas y el suelo.

Asimismo, se dejará una zona de un metro a ambos lados del haz de tuberías exenta de maleza y materias combustibles para evitar que un posible incendio de éstas afecte a las tuberías.

c) Las tuberías enterradas se tenderán de forma que la profundidad entre la generatriz superior de los tubos y la superficie del suelo sea al menos de 60 centímetros y en cualquier caso la suficiente para proteger la canalización de los esfuerzos mecánicos exteriores a que se encuentren sometidas, teniendo en cuenta la constitución del suelo y las protecciones adicionales utilizadas. Cuando la zanja se excave en el suelo rocoso, se hará un lecho de material blando, no corrosivo, para que no se dañen los tubos o su revestimiento.

Las tuberías enterradas serán protegidas contra la corrosión galvánica o por la humedad del terreno mediante revestimientos o protección catódica.

Cuando una tubería o haz de ellas atraviesa un manto acuífero, bajo el nivel freático, se tomarán todas las precauciones necesarias para que no se modifiquen las condiciones exigidas por la seguridad de las tuberías, y se sujetarán éstas convenientemente para evitar su desplazamiento en cualquier sentido.

d) Cuando las tuberías para trasiego de hidrocarburos transcurran a lo largo de fosos, éstos deben equiparse con dispositivos apropiados para evitar, la propagación del fuego.

4. El tendido de los haces de tuberías de hidrocarburos en las proximidades o cruces de líneas eléctricas de alta tensión, líneas de telégrafos, ferrocarriles, carreteras o análogas, deberán adoptarse las precauciones suplementarias adecuadas, a juicio de la Administración competente, procurando que se puedan tender, reparar o sustituir las tuberías sin interrumpir el otro servicio, y reduciendo al mínimo los riesgos que puedan existir en tales operaciones.

5. Se prohíbe la utilización durante más de un mes de mangueras flexibles en instalaciones donde sea posible montar tuberías rígidas.

Sin embargo, se excluyen de esta prohibición los dispositivos de carga y descarga a granel, la alimentación de combustibles a hornos, la conducción de hidrocarburos a aparatos móviles, los conductos de distribución de aceites y de productos especiales.

La longitud de las mangueras utilizadas en estos casos será la más corta posible.

6. Las bombas de trasiegos de hidrocarburos deberán encontrarse reunidas formando un conjunto específico junto con el cuadro de válvulas de distribución a todo lo cual se ha definido como estación de bombeo. El suelo de la estación tendrá un nivel más alto que el del terreno circundante con objeto de evitar charcos de productos o bolsas de gases de hidrocarburos

Cuando por exigencias técnicas del producto y de la instalación, no sea posible evitar que el nivel de la bomba esté más bajo que el del suelo circundante, se tomarán disposiciones complementarias que faciliten la mayor seguridad posible de la instalación y de los trabajadores que deben vigilarla.

Las bombas no podrán instalarse en el interior de locales, admitiéndose solamente un techo de protección y una única pared lateral.

Rodeando a cada bomba se colocará un canalillo y bajo el cuadro de distribución de válvulas, un pequeño cubeto, todos los cuales servirán para recoger el producto eventualmente derramado y enviarlo a los separadores de aceite.

7. Queda prohibido el uso de bombas alternativas para el trasiego y carga de productos de la clase A.

1. Cargaderos terrestres.

Un cargadero puede tener varios puestos de carga o descarga de camiones cisternas o de vagones cisterna de ferrocarril.

Su disposición será de forma que permita la evacuación rápida de los hidrocarburos que eventual mente puedan derramarse!

En la localización de los cargadores de camiones se tendrá en cuenta que los camiones que a ellos se dirijan o de ellos procedan, no necesiten atravesar otras instalaciones que contengan hidrocarburos, debiendo hacerse por caminos de libre circulación.

La carga y descarga de camiones cisterna deberá realizarse con el motor del camión parado.

Las vías de los cargaderos de vagones, cisterna no deben destinarse al tráfico ferroviario, ni tendrán instalado tendido eléctrico de tracción. Las vías estarán sin pendiente en la zona de carga y descarga.

El movimiento de los vagones cisterna se hará por locomotoras diesel previstas de rejilla cortafuegos en el escape de gases calientes o por medio de cabrestantes. Está prohibido el paso por las vías del cargadero de locomotoras de vapor.

Los vagones que se encuentren cargando o descargando estarán frenados por calzos, cuñas o sistemas similares, existiendo en el cargadero suficiente número para calzar tantos vagones como puedan operar simultáneamente.

La instalación dispondrá de la señalización de alerta adecuada y además dispositivos para impedir que otros vagones o las locomotoras en maniobras, puedan chocar contra los vagones cisterna que estén en operación en el cargadero.

La estructura del puesto de carga, las tuberías y el tubo de buzo si la carga se hace por arriba, deberán estar interconectados eléctricamente entre sí y a una toma de tierra mediante un conductor permanente. Si el cargadero es de vagones cisterna, además estará unido todo ello, eléctricamente, a los raíles de la vía del ferrocarril. De existir varias tomas de tierra, estarán todas ellas interconectadas, formando una red.

Para evitar el efecto de las corrientes parásitas se tomarán disposiciones especiales tales como la colocación de Juntas aislantes entre los raíles del cargadero y los de la red general.

Junto a cada puesto de carga o descarga, existirá un conductor flexible permanentemente conectado por un extremo a la red de toma de tierra y por el otro a una pinza de conexión de longitud suficiente para conectar el tetón de masa de la cisterna del camión o del vagón correspondiente, con anterioridad y durante las operaciones de carga y descarga.

El llenado podrá hacerse por la parte baja de las cisternas, o por el domo. Si el llenado se hace por el domo, el brazo de carga debe ir provisto de un tubo buzo que puede ser de acero o de material no férrico cuyo extremo sería de metal blando que no produzca chispas en el acero de la cisterna. En cualquier caso la extremidad del tubo se hará conductora y. estará conectada eléctricamente a la tubería fija de carga.

El tubo debe tener una longitud suficiente para alcanzar el fondo de la cisterna y estará construido de manera que se limite su posibilidad de elevación en el curso de la operación de llenado.

La boquilla debe tener una forma que permita la salida de productos sin proyecciones.

Los derrames deben ser recogidos en recipientes apropiados.

2. Cargaderos marítimos.

Los cargaderos marítimos en los que el buque atraca a un muelle, pantalán, o campos de boyas o monoboyas, son instalaciones en la que la conexión entre las válvulas del barco y las tuberías terrestres de transporte de hidrocarburos, se establece mediante mangueras o tuberías articuladas.

Las mangueras podrán estar soportadas por estructuras o mástiles o simplemente apoyadas en el suelo e izadas por los medios propios del buque. En el extremo de tierra se conectarán a las válvulas de las tuberías de hidrocarburos. Junto a las válvulas existirán unos recipientes adecuados o tuberías de purgas para recoger el producto que permanece en el interior de las mangueras después de la operación, en número al menos igual al de las tuberías en utilización simultánea y de capacidad equivalente al volumen de las mangueras empleadas.

Las tuberías articuladas estarán soportadas por una estructura metálica y las articulaciones serán totalmente herméticas.

Si el movimiento de las tuberías es automático o semiautomático, los mandos de funcionamiento para acercar o retirar los extremos de las tuberías a las válvulas del buque estarán situados en lugar dominante de toda la operación de conexión.

Una vez efectuada la conexión al barco de las tuberías, éstas deberán quedar con total libertad de movimientos para que puedan seguir al barco en sus movimientos de descenso y ascenso, según esté en carga o descarga, y en los producidos por oleaje o mareas, sin ofrecer ninguna resistencia.

Las tuberías articuladas estarán provistas de un sistema capaz de vaciarlas de producto, una vez terminada la operación y de recipientes que recojan posibles cantidades que quedarán en su interior.

Todos los instrumentos y accesorios eléctricos instalados en la estructura considerada, serán a prueba de explosión. Se tomarán precauciones contra los efectos de las corrientes parásitas y la electricidad estática, mediante la conexión a puestas a tierra próximos a la costa y, si es posible, por debajo del nivel del agua.

Las instalaciones de carga o descarga de buques-tanque o barcazas se montarán de modo que en cualquier momento se pueda detener el bombeo de hidrocarburos, para lo cual se establecerá una comunicación permanente mediante teléfonos o timbres colocados en la estación de bombeo correspondiente. Se tomarán las previsiones necesarias para que un cierre eventual de válvulas no pueda provocar la rotura de tuberías, mangueras o sus uniones.

La iluminación artificial de los puntos de carga será suficiente para permitir efectuar con rapidez, facilidad y seguridad, las operaciones de acople y desacople de las conexiones durante la noche. Toda la instalación será antideflagrante.

Las mangueras flexibles que se utilicen en las operaciones de carga y descarga de hidrocarburos de los buques-tanque y barcazas, serán inspeccionadas periódicamente para comprobación de su estado y, al menos cada seis meses, sufrirán una prueba de presión y de deformación para asegurarse de la permanencia de sus características originales.

Las rótulas de las tuberías articuladas serán inspeccionadas periódicamente y mantenidas en perfecto estado de funcionamiento de modo que mantengan su estanqueidad a la presión de trabajo y no sufran agarrotamientos que puedan ocasional’ la rotura del brazo durante los movimientos del buque.

El almacenamiento de hidrocarburos se realizará en depósitos o tanques que puedan ser de superficie o subterráneos y a sobrepresión o a presión atmosférica.

1. Se considera depósitos a sobrepresión, las esferas y los depósitos cilíndricos con fondos elipsoidales o toriesféricos para almacenamiento de hidrocarburos de clase A. Son tanques a sobrepresión, los de tipo esferoide o globoide y los verticales con fondo de casquete esférico aptos para soportar pequeñas presiones interiores, para almacenamiento de hidrocarburos ligeros de clase B„ cuya tensión de vapor sea superior a la atmosférica, como máximo en 1 kg./cm.2, a la máxima temperatura posible de almacenamiento.

2. Los tanques para almacenamiento a presión atmosférica pueden ser de techo fijo o flotante, considerándose como flotante un techo cuando disponga de compartimentos o accesorios que garanticen su flotabilidad sobre el líquido almacenado.

A los efectos de seguridad se considerarán tanques de techo flotante, los de techo fijo y pantalla flotante, siempre que el techo fijo tenga la suficiente ventilación.

Los tanques pueden estar integrados en una unidad cuando su servicio forma parte común con la misma, y puedan contener tanto hidrocarburos como productos químicos. A estos tanques no les es de aplicación lo que se indica en los artículos 19 (disposición y separación entre tanques) y 23 (cubetos de re-, tención), y su riego y normas son los de la unidad.

Alrededor de los tanques de superficie no integrados en unidades, se dispondrá de un cubeto de retención para recogida de posibles derrames en operaciones de llenado o en caso de rotura del tanque, según se especifica en el artículo 23.

En general, los tanques de almacenamiento se dispondrán en parques procurando reunir los que contienen productos de la misma clase. Se excluirán de dichos parques todo otro tipo da servicios, salvo las estaciones de. bombeo para trasiego de los productos en ellos almacenados.

3. El almacenamiento de hidrocarburos de la clase B se efectuará en tanques de techo flotante, por razón de su mayor seguridad intrínseca, así como por reducir sustancialmente las pérdidas por evaporación. La sustitución por tanques de techo fijo podrá realizarse cuando su capacidad sea inferior a 1.000 metros cúbicos y, sólo se autorizará en cualquier dimensión o capacidad del tanque cuando resulte imprescindible por razones operacionales, las cuales se expondrán y justificarán en cada caso en el proyecto, debiéndose adoptar como medida de seguridad adicional el que dicho tanque guarde una distancia de 0,8 D., respecto a los adyacentes como se indica en el artículo 19, apartado 2.2.

Esta sustitución no se permitirá en ningún caso, es decir* el techo será indefectiblemente flotante, en los tanques mayores de 500 metros cúbicos, que contengan petróleo crudo o productos en los que la concentración del vapor en equilibrio con el líquido, a las temperaturas extremas de almacenamiento, sea inferior al 125 por 100 del límite superior de explosividad y superior al 60 por 100 del límite inferior de explosividad.

Se definen a continuación los siguientes conceptos de capacidad:

1. Capacidad nominal: Es la que figura en los planos o documentos que definen el tanque, representándose por una cifra redondeada en metros cúbicos de la capacidad geométrica.

2. Capacidad total o geométrica: Es la que resulta de calcular el volumen geométrico del tanque tomando sus dimensiones reales de construcción.

3. Capacidad útil: Es la que se usa en la práctica al realizar las operaciones de llenado o vaciado del tanque, y es menor que la geométrica por las limitaciones debidas a la altura de, la boca de, extracción o las que se impongan para evitar la toma de residuos, cavitación de bombas o rebose de producto.

4. Capacidad calibrada: Es la que resulta de la aplicación de las tablas de calibración calculadas para cada tanque relacionando el volumen real en litros con la altura del nivel en centímetros del líquido contenido. Estas tablas serán confeccionadas por empresas especializadas y expresamente autorizadas para ello, por el Ministerio de Industria, llevarán el visado de la Delegación Provincial de este Ministerio y serán de obligada aplicación en transacciones de productos. Una copia de dicho documento quedará en poder de la Delegación Provincial del Ministerio de Industria.

Las consideraciones de capacidades de tanques y cubetos y las distancias de seguridad que se indican en estas normas, se refieren siempre a la capacidad nominal en tanto no se especifique otra cosa.

A los efectos de este artículo se sobreentiende que la denominación de tanque incluye a los depósitos cilíndricos o esféricos. Para el cálculo de la separación entre tanques se tomará siempre en consideración el diámetro D. del tanque mayor o del que exija la mayor separación, según las normas que siguen, con excepción de las distancias entre tanques que contengan hidrocarburos de distintas categorías para los cuales deberá considerarse las distancias que se fijan en el cuadro número 1.

Para los hidrocarburos de las categorías A, B y C, los tanques no deben estar dispuestos en más de dos filas; es preciso que cada tanque tenga adyacente una calle o vía de acceso que permita la libre intervención de los medios móviles de lucha contra incendios.

A continuación se fijan las distancias mínimas de separación entre tanques que no se acortarán en ningún caso, siendo preferible en cambio, ampliarlas todo lo posible pues la experiencia enseña que la proximidad es factor esencial en la propagación del fuego.

En los proyectos que se presenten a la aprobación del Ministerio de Industria, se relacionarán en lista aparte los diámetros de los tanques y la separación prevista entre cada dos tanques próximos, especificándose la clase de hidrocarburos (A, B, C o que contendrá y el tipo de tanque proyectado.

1. Hidrocarburo de la clase A.

Las distancias mínimas que deben respetarse son las siguientes:

– Entre esferas el diámetro D, conforme se indica en el primer párrafo de este artículo.

– Entre esferas, depósitos cilíndricos y tanques refrigerados el diámetro D.

Esta medida se hará entre las proyecciones verticales de la esfera, incluidas sus patas o soportes, y la prolongación ideal del cilindro, siempre que éste se encuentre a una distancia menor de 100 metros de la esfera.

– Entre depósitos cilíndricos paralelos, la semisuma de los radios mayor y menor como mínimo dos metros.

Los depósitos cilíndricos se orientarán de modo que su eje no esté en dirección a instalaciones en las que existan hornos, esferas de almacenamiento de clase A y tanques de almacenamiento de clase B o pueda haber presencia continua de personal a una distancia menor de 100 metros del depósito. Si no es posible una orientación que lo evite, se colocará un muro pantalla frente al depósito, en la prolongación de su eje, capaz de soportar el impacto del cilindro o partes del mismo que fueran desplazados de sus soportes por efecto de una explosión en su interior.

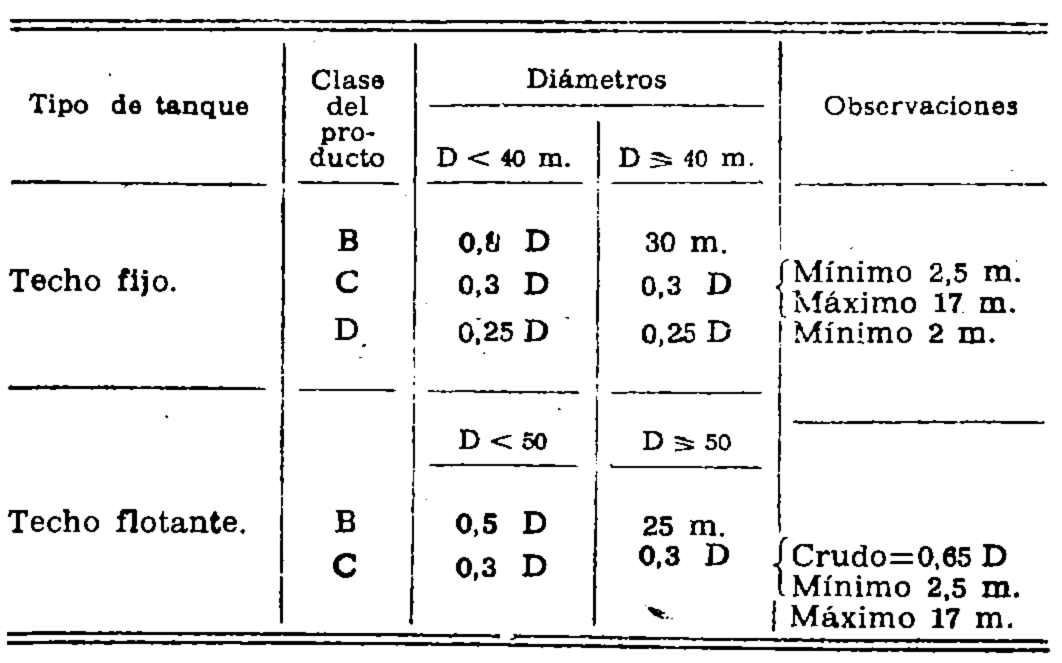

2. Hidrocarburo de la clase B.

2.1 Tanques de techo flotante. La distancia mínima entre las paredes de los tanques será de 0,5 D.

Si el producto almacenado es crudo, habida cuenta del mayor peligro que entraña su almacenamiento, la distancia mínima será de 0,65 D.

En ambos casos, la distancia mínima entre tanques puede reducirse a 25 metros cuando la exigencia anterior resulte mayor.

2.2 Tanques de techo fijo. La distancia mínima entre las paredes de los tanques será 0,8 D. Esta distancia puede reducirse a 30 metros cuando la exigencia resulte mayor.

3. Hidrocarburo de la clase C.

La distancia mínima entre las paredes de los tanques se calculará de acuerdo con el siguiente cuadro, donde D viene definido en el primer, párrafo de este artículo.

| D | Distancia mínima |

|---|---|

| Hasta 7,5 m. | 2,5 m |

| De 7,5 a 50 m. | 0,3 D |

| Mayor de 50 m. | 17.– m |

Si el almacenaje se efectúa a temperaturas superiores a eu' punto de inflamación, las distancias entre tanques se mantendrá de acuerdo con lo preceptuado para los hidrocarburos de la clase B.

4. Hidrocarburo de la clase D.

La distancia mínima entre tanques es de 0,25 D., con un mínimo de dos metros.

5. En el cuadro siguiente figuran las distancias mínimas entre tanques establecidas, en los puntos 2, 3 y 4 de este artículo para los hidrocarburos de las clases B, C y D.

Los depósitos para almacenaje a presión de hidrocarburos estarán en general sujetos al Reglamento de los Recipientes a Presión, en lo que le sea de aplicación. En la construcción y equipo de todos los depósitos a presión, tanto cilíndricos como esféricos se tendrán en cuenta las medidas especiales siguientes:

1. Conexiones.

El número de conexiones por debajo del nivel máximo de utilización de los depósitos debe reducirse a un mínimo.

El diámetro nominal de las conexiones del depósito serán como mínimo de 20 milímetros y preferentemente de 50 milímetros. La unión debe ser reforzada y soldada según las normas establecidas.

Todas las conexiones al depósito se realizarán intercalando entre el depósito y tubería una válvula de bloqueo de acero construida de acuerdo con lo especificado en el Reglamento de Recipientes a Presión y cuya presión máxima de servicio sea superior a la máxima para la que se proyecta el circuito. Las características mecánicas de la conexión serán las de la tubería correspondiente, y su trazado y sus soportes estarán dispuestos de manera que dicha unión con el depósito no. sufra ningún esfuerzo de flexión, torsión o tracción.

2. Sistema de purga.

a) La tubería de purga será de acero y se conectará con la parte inferior del depósito cuando haya una separación del suelo que permita fácilmente su manipulación y mantenimiento o, en alternativa, a una de las tuberías de llenado o vaciado en un punto bajo, o mediante sifón si se trata de depósitos semienterrados.

b) La instalación de purga debe estar equipada con dos, válvulas: Una válvula de purga, de apertura progresiva con cuerpo de acero, de un diámetro de 20 milímetros por lo menos y otra de bloqueo, a efectos de seguridad, adosada al depósito, con cuerpo de acero, macho de bola o compuerta y asiento de material resistente al fuego, a la abrasión y a la acción química de los productos en contacto con ella. Ambas válvulas serán perfectamente estancadas a las temperaturas extremas susceptibles de alcanzarse en servicio.

La válvula de purga se instalará fuera de la proyección vertical de la esfera, anclada convenientemente para que su accionamiento no repercuta en el tramo de tubería de conexión al depósito. Tanto la válvula de bloqueo como de purga estarán colocadas en posición fácilmente accesible y manejable por el operador.

El sentido y posición de cierre de ambas válvulas estará señalado de forma clara y permanente.

Las válvulas de purga serán revisadas periódicamente y mantenidas en buen estado de funcionamiento.

c) La extremidad o boca de la tubería de purga debe ser visible desde la válvula de purga y a una distancia mínima de 1,5 metros de ésta, de forma tal que el operador no pueda recibir proyecciones o productos.

d) La instalación debe poder ser descongelada por lanzas de vapor o agua caliente, o estará protegida por un sistema de anticongelación, y tendrá pendiente hacia su salida.

3. Tubería de toma de muestras.

a) Esta tubería puede estar acoplada:

– Al depósito.

– A la tubería de purga, bien en su extremo o entre la válvula de bloqueo y la válvula de purga.

– A una tubería de explotación.

b) La válvula de toma de muestras, de compuerta o de aguja, se instalará fuera de la proyección vertical de la esfera, de manera accesible, y' será de diámetro inferior o igual a 20 milímetros.

Cuando la instalación de toma de muestras esté acoplada directamente al depósito, se instalará una válvula de bloqueo con cuerpo de acero y macho de compuerta y asientos de acero inoxidables entre ella y el depósito adosado a ésta.

c) La descarga de la tubería de toma de muestras debe estar dirigida al lado opuesto al depósito y a los órganos de maniobra de las llaves.

d) Cuando la toma de muestras está acoplada a una tubería de explotación, el cierre de la línea de toma de muestras debe poderse llevar a cabo rápidamente.

4. Dispositivos de medición.

Las conexiones de los dispositivos de medida de volumen del producto contenido deben estar colocadas en la parte alta de los depósitos.

5. Sistemas contra la sobrepresión.

Los depósitos para utilización con hidrocarburos a presión estarán protegidos por válvulas de acuerdo con los dos criterios siguientes:

– Por medio de válvulas de seguridad de operación normal, contra la sobrepresión interior producida por las posibles incidencias en las manipulaciones y almacenamientos de los hidra carburos,

– Por válvulas de seguridad de incendios, contra la sobrepresión producida por el calentamiento anormal del producto, lo que origina un caudal excepcional.

Esta doble función de protección puede obtenerse por un grupo único de válvulas de seguridad capaces de cumplir ambas misiones.

En este último caso, se tendrán en cuenta las instrucciones dadas en el Reglamento de Recipientes a Presión y siempre se seguirán las que a continuación se señalan:

a) Protección por un grupo único de válvulas: Por lo menos dos de las válvulas estarán timbradas a la presión máxima de servicio y todo el conjunto de válvulas deberá ser capaz de evacuar un caudal horario M de producto a una presión no mayor del lio por 100 de la presión máxima de servicio.

El caudal M, expresado en kilogramos por hora, será al menos igual a:

Siendo Q la cantidad de calor susceptible de aportarse al depósito, expresada en termias por hora y L el calor de vaporización del producto a la temperatura correspondiente a una presión de vapor saturado equivalente como mínimo al 110 por 100 de la presión máxima de servicio, expresada en termias por kilogramo.

El valor Q de la fórmula será:

Q = 37.A 0,82

donde A es la superficie en metros cuadrados de la pared del depósito situado por debajo de 8 metros de altura desde el suelo cuando el depósito sea cilíndrico, y definida para las esferas por el mayor de los valores siguientes:

– Superficie de un hemisferio (2 R2).

– Superficie exterior de la esfera hasta una altura de 8 metros desde el suelo.

Las válvulas de seguridad estarán dispuestas de manera que solamente una de ellas pueda dejarse fuera de servicio, para inspección, comprobación y mantenimiento, cada vez, y su diseño será tal que la válvula o válvulas restantes que queden en servicio serán capaces de asegurar una evacuación de 2/3 M a una presión hasta lio por 100 de la máxima de servicio.

b) Protección por dos grupos de válvulas con funciones distintas: Cada depósito debe estar equipado como mínimo con dos válvulas de seguridad de operación normal, y dos válvulas de seguridad de incendios.

Las primeras estarán conformes con la Reglamentación de los Recipientes a Presión y las válvulas de seguridad de incendios estarán timbradas a no más del 110 por 100 de la presión máxima de servicio y serán capaces de evacuar el caudal horario M a una presión no mayor del 115 por 100 de dicha presión máxima de servicio.

El caudal horario M se define en las condiciones del párrafo a) anterior, pero el calor de vaporización L que debe tenerse en cuenta es el del producto contenido a la temperatura correspondiente a una presión de vapor saturado, al menos, igual al 115 por 100 de la presión máxima de servicio.

Las válvulas de seguridad estarán dispuestas de manera que solamente pueda dejarse fuera de servicio, para inspección, comprobación y mantenimiento una sola de ellas cada vez, y su diseño será tal que la válvula o válvulas restantes que queden en servicio serán capaces de asegurar una evacuación de 2/3 M a una presión no superior al 115 por 100 de la máxima de servicio.

6. Disposiciones generales sobre válvulas de seguridad.

Toda válvula de seguridad que esté conectada a un depósito de capacidad superior a 200 metros cúbicos estará provista de una tubería de evacuación de, al menos, 2 metros, diseñada para alejar los gases de las válvulas y para resistir los efectos de reacción. Si el interior de la tubería de descarga no está protegido permanentemente contra la lluvia, el conjunto válvula tubería tendrá un dispositivo de evacuación de aguas pluviales, concebido de manera que evite, en caso de fuegos, el efecto de soplete sobre la pared del depósito.

Se prohíbe la unión de las descargas de las válvulas de seguridad a una línea de antorchas. Sin embargo, las válvulas de seguridad en tuberías de operación susceptibles de evacuar productos en estado líquido deben unirse a un botellón separador de hidrocarburos líquidos, cuya fase gaseosa esté en comunicación con una antorcha.

Las válvulas de seguridad se mantendrán en perfecto estado de funcionamiento mediante la inspección, comprobación de funcionamiento y mantenimiento periódico que requieran y como máximo en los plazos señalados en el Reglamento de Recipientes a Presión.

7. Otros dispositivos.

Además de las disposiciones anteriores, relativas a las válvulas conectadas al depósito y de las válvulas de seguridad, se aumentará la seguridad del almacenamiento en cuanto a neutralizar cualquier fuga accidental, instalando en las válvulas de purga, de toma de muestras y en las tuberías de explotación de fase líquida conectadas a. los depósitos, dispositivos tales como válvulas de corte automático, válvulas de retención o de exceso de caudal, o cualquier otro medio equivalente. Estos dispositivos se mantendrán en perfecto estado de funcionamiento mediante la inspección, comprobación y mantenimiento que requieran.

Independientemente de cumplir lo dispuesto en el artículo 20, si el almacenamiento es a presión superior a la atmosférica, los hidrocarburos que se mantengan a una temperatura por debajo de 0o C se almacenarán en depósitos que cumplan las especificaciones siguientes:

1. Diseño.

Las características mecánicas de los materiales utilizados deberán satisfacer las condiciones normales de servicio a las temperaturas más bajas que puedan alcanzarse en la explotación, especialmente por lo que respecta a la fragilidad del acero.

Cuando el aislamiento térmico sea susceptible de perder sus características al contacto con el aire atmosférico, se colocará en una doble envolvente estanca, mantenida a presión mediante un gas seco.

2. Proyecto.

En el proyecto deberán tenerse en cuenta los siguientes condicionantes:

a) Las contracciones y dilataciones que puedan producirse como consecuencia de las variaciones de temperatura, particularmente al enfriar los. tanques.

b) La posible deformación del suelo, en la proximidad del depósito o tanque, debido al flujo frigorífico a través de su fondo (fundaciones aisladas, dispositivos de recalentamiento, etcétera).

c) Los tanques a presión atmosférica serán proyectados de tal forma que, en caso de sobrepresión accidental, no se produzca rotura por debajo del nivel máximo de utilización.

3. Equipo.

Los depósitos estarán equipados con dispositivos automáticos que mantengan la presión de funcionamiento en valores comprendidos entre las presiones máximas y mínimas de timbre de las válvulas de seguridad y las válvulas rompedoras de vacío.

Los depósitos deben estar especialmente protegidos contra estos riesgos en las fases de llenado o vaciado.

La presión, temperatura y el nivel del líquido de los hidrocarburos almacenados serán controlados en todo momento mediante aparatos de medida. Asimismo, existirá un dispositivo automático de alarma cuando se alcance el nivel máximo admisible.

Los accesorios, tuberías, válvulas, etc., en contacto con los hidrocarburos a baja temperatura deben diseñarse y realizarse con materiales de resistencia adecuada a las temperaturas correspondientes a las condiciones extremas de servició.

Será de aplicación para estos depósitos de almacenamiento refrigerado todo lo expuesto en los puntos 5 y 6 del artículo 20.

1. Normas de diseño.

a) Los tanques se calcularán teniendo en cuenta las condiciones siguientes:

– Lleno de agua.

– Presión y depresión de servicio definidas por el usuario.

– Sobrecarga uniforme de 12 gramos/centímetro cuadrado aplicada sobre el techo, para los tanques de techo fijo y que equivale a una carga de nieve de 60 kilogramos/metro cuadrado y en vacío de- 63 milímetros de columna de agua.

– Efecto del viento de acuerdo con las normas MV-101-1968 del Ministerio de la Vivienda. Efecto de torbellino del viento en lo que concierne a los tanques de techo flotante.

– Acciones sísmicas de acuerdo con lo especificado en las normas sismorresistentes PGS-I (1968), parte A.

– Reacción del suelo, presión de las capas acuíferas.

En los tanques destinados a contener productos corrosivos se preverá un sobre-espesor por corrosión en consonancia con las propiedades del producto, y características del material destinado a su construcción.

La tensión de trabajo admisible para las chapas metálicas será:

– 50 por 100 de la resistencia a la tracción cuando se efectúe sobre chapas de espesor superior a 22 milímetros un control radiográfico de las soldaduras verticales, en el caso de soldadura manual, o sobre los nudos en el caso de soldadura automática,

– 40 por 100 de la resistencia a la tracción cuando no se efectúe un control radiográfico en las condiciones especificadas anteriormente.

2. Equipo.

El material de los accesorios y equipo de los tanques deben tener características mecánicas, al menos, iguales a las del propio tanque, y debe proyectarse y montarse de tal modo que no exista riesgo de estar sometido a tensiones anormales en caso de dilatación o asentamiento del suelo.

Las válvulas acopladas a los tanques de hidrocarburos serán de acero e irán conectadas directamente. Las conexiones entre el tanque y sus válvulas serán rígidas y de la menor longitud posible.

El cuerpo inferior del tanque no llevará más aberturas que las correspondientes a las bocas de inspección, limpieza, Conexiones para agitadores y las de entrada y salida de productos, purga y drenaje y, si se requiere, línea de vapor de serpentines de calentamiento. En su cubierta irán instaladas las válvulas de aireación en número y con sección suficientes para equilibrar la depresión producida por la aspiración o impulsión del fluido que lo contenga al bombearse éste y las bocas de inspección, sondeo y niveles, así como un dispositivo drenaje del techo flotante, si lo es.

Cuando los tanques sean de techo flotante, los compartimentos o pontones de éste tendrán una abertura para inspección y para controlar la atmósfera en su interior. El techo de este tipo dé tanques irá provisto de unas chapas con objeto de contener la espuma hacia el exterior en caso de incendio.

3. Pruebas.

Los tanques de almacenamiento de productos petrolíferos a que afecta este artículo serán sometidos a prueba hidrostática, llenos de agua a la temperatura ambiente. La prueba se mantendrá durante el tiempo necesario para examinar el tanque y observar si existen fugas o se producen deformaciones o asentamientos del terreno que puedan suponer un riesgo en su utilización.

Los tanques de superficie para almacenamiento de hidrocarburos deberán alojarse en el interior de un cubeto de retención. En un mismo cubeto no deberán situarse tanques de ‘distinta clase de hidrocarburos. En especial, deberán estar separados los destinados a la clase A de los restantes. Los tanques para hidrocarburos de clase A podrán disponerse o no en un cubeto, según la disposición relativa de estos tanques respecto al resto de la refinería o del parque de almacenamiento, de modo que cualquier posible derrame no discurra hacia zonas de unidades ni de fuegos no protegidos.

1. capacidad de un cubeto.

La capacidad de un cubeto es el volumen máximo de líquido que puede contener.

Cuando un cubeto contiene un solo tanque, su capacidad se mide considerando que tal tanque no existe, es decir, será el volumen de líquido que pueda quedar retenido dentro del cubeto incluyendo el del tanque hasta el nivel del líquido en el cubeto.